齿形的三种常用加工方法(常用的齿形加工方法总计)

|

齿轮类型 |

应用 |

|

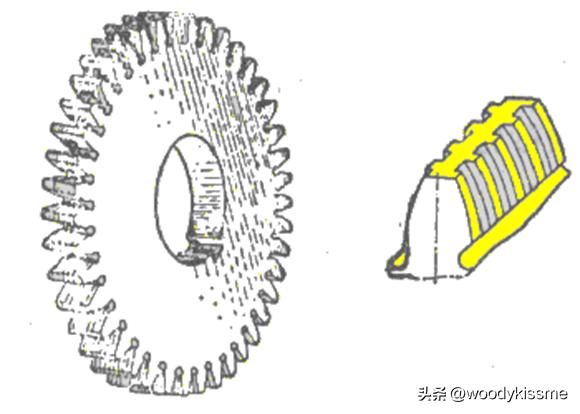

直齿轮、斜齿轮、人字齿轮 |

平行轴间传动 |

|

螺旋齿轮、蜗轮与蜗杆 |

垂直交错轴间传动 |

|

内齿轮 |

平行轴间同向传动 |

|

齿轮齿条 |

旋转运动和直线移动的转换 |

|

直齿锥齿轮 |

相交轴间传动 |

(1)模数m

①分度圆:齿厚e与齿间相等的圆,d

②分度圆周节P:在分度圆上相邻两齿对应点的弧长。

③由于πd=Pz,令m=P/π,可得d=mz

④模数m的数值已标准化,共50种。

(2)压力角α

渐开线上各点压力角不等。基圆上压力角为零,齿顶圆上压力角最大。分度圆上的压力角为刀具齿形角,称为标准压力角,α=20°。

渐开线齿轮正确啮合的基本条件是两齿轮的m和α分别相等。齿形加工时,刀具的m和α必须与被加工齿轮一致。

二、圆柱齿轮精度简介1.齿轮传动的精度等级及其选择

(1)、齿轮的精度要求(GB10095-88)

① 运动的的准确性(第I公差组) :分齿不均(误差)。

② 传动的平稳性(第II公差组) :渐开线齿形存在误差。

③ 载荷分布的均匀性 (第III公差组) 。

(2)齿轮的精度等级:GB10095-88对齿轮精度规定12个等级。

1~2:远景级 3~5:高级精度

6~8:中级精度 9~12:低级精度

2、齿轮间隙的规定

齿侧间隙:由工作条件决定,与齿轮精度无关,控制齿厚偏差或公法线平均长度偏差来限制。

14个齿厚偏差:C、D、E、F、G、H、J、K、L、M、N、P、R、S

二、齿轮精度的选择一般情况下三个公差组应选用相同的精度。

机床主轴齿轮:第II公差组高

测量仪器和分度机构的齿轮:第I公差组高

起重机械及矿山机械的齿轮:第III公差组高

6-5-5-F LGB10095-88

6:第I公差组的精度等级

5:第II公差组的精度等级

5:第III公差组的精度等级

F:齿厚上偏差

L:齿厚下偏差

三、铣齿

成形法:用与被切齿轮齿槽法向截面形状相符的成形刀具切出齿形。

展成法(包络法、范成法):利用齿轮刀具与被切齿轮的啮合运动,在专用齿轮加工机床上切出齿形的一种方法。

1.铣削直齿圆柱齿轮(1)原理:成形法,IT9,Ra:6.3~3.2μm。

M≤20,盘状模数铣刀;M>20,指状模数铣刀。

(2)成形铣刀

同一模数的齿轮铣刀,一般制作8把或15把,表7.1。

表3-4 盘状齿轮铣刀刀号及其加工范围

(1)螺旋齿轮的主要参数

法面模数mn和端面模数mt、法面压力角αn

(2)铣削螺旋齿轮铣刀的选择:按法面模数mn和当量齿数zd选择

(3)铣削螺旋齿轮的方法

铣削螺旋齿轮可看作铣削一般螺旋槽和铣削直齿轮两种方法的综合运用。在万能卧式铣床上进行。

3.铣齿的工艺特点和应用

(1)生产成本低。

(2)加工精度低。

(3)生产率低。

四、插齿和滚齿IT8~IT7,Ra:3.2~1.6μm。

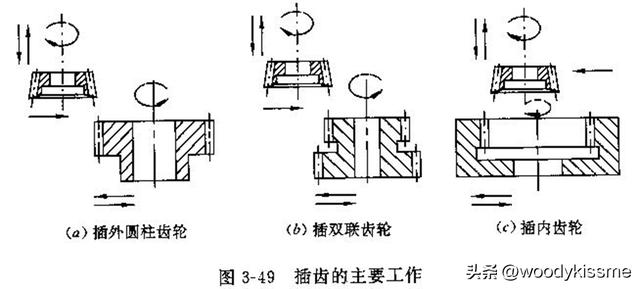

1.插齿

(1)插齿机和插齿刀插齿刀:相当于圆柱齿轮。

(2)插齿原理与插齿运动插齿原理:展成法。插齿加工相当于一对无啮合间隙的圆柱齿轮传动。

插齿运动:

① 主运动:插齿刀上下往复运动

② 分齿运动:强制插齿刀与齿轮坯之间保持一对齿轮的啮合关系

③ 径向进给运动:切出齿深。

④ 圆周进给运动:插齿刀的旋转运动。

⑤ 让刀运动:防止擦伤。

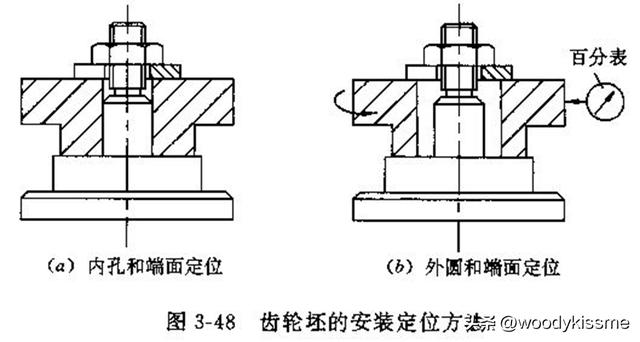

(3)齿轮坯的安装

①内孔和端面定位:大批量生产

②外圆和端面定位:单件小批生产

(4)插齿工作范围

内外直齿圆柱齿轮、间距小的双联和多联齿轮、内外螺旋齿轮。

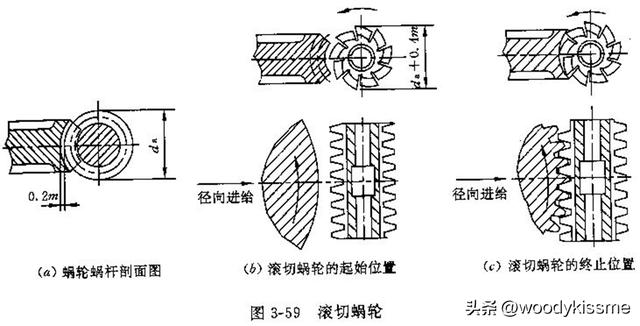

2.滚齿

IT8~IT7,Ra:3.2~1.6μm。

(1)滚齿机和齿轮滚刀,齿轮滚刀:相当于一个右旋螺旋齿轮。

滚齿原理:展成法。

滚齿运动:

|

①:主运动:滚刀旋转。 ②:分齿运动: ③;垂直进给运动:切出整个齿宽。 ④:径向进给运动:切出整个齿深。 |

|

|

|

①滚切直齿圆柱齿轮

②滚切螺旋齿圆柱齿轮

③滚切蜗轮

(1)加工原理相同:展成法

(2)加工精度和齿面粗糙度基本相同:精度为8~7级,Ra1.6μm

(3)插齿的分齿精度略低于滚齿, 滚齿的齿形精度略低于插齿。

(4)插齿的齿面粗糙度略优于滚齿。

(5)插齿的生产率低于滚齿。

(6)加工范围不同。

插齿:内齿轮和小间隙多联齿轮

滚齿:螺旋齿轮、蜗轮和轴向齿轮较大的齿轮轴

(7)生产类型相同

五、齿形精加工剃齿、珩齿、磨齿、研齿

1、剃齿IT7~IT6, Ra:0.8~0.4μm。

|

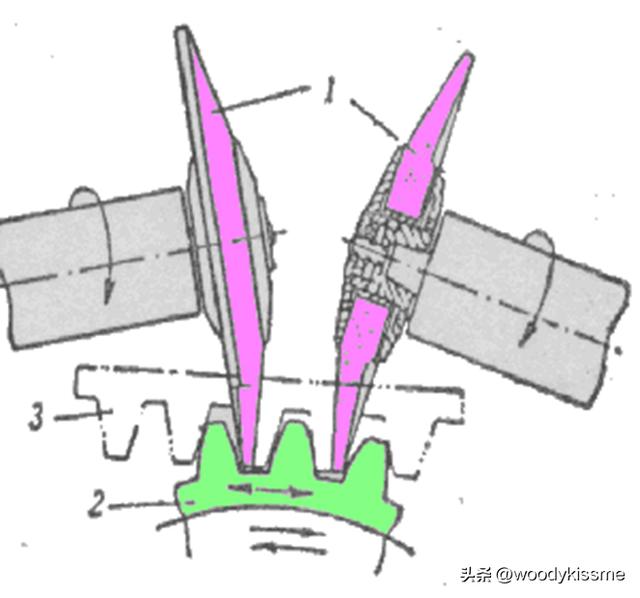

(1)剃齿刀 剃齿刀:相当于斜齿圆柱齿轮。 (2)剃齿原理和剃齿运动 ①原理:展成法 ②剃齿运动 剃齿刀剃齿刀旋转带动工件正转、反转转动,工作台带动工件往复运动,往复一次剃齿刀径向进给0.02~0.04mm/str,剃齿余量0.08~0.12mm。 |

|

|

(3)剃齿的特点 可提高渐开线齿形精度和齿向精度, 降低表面粗糙度,不能修正被切齿轮 的分齿误差。 |

|

(1)原理:剃齿相同(展成法)。

(2)作用:去除齿轮淬火后的氧化皮、齿面毛刺和压痕。

(3)珩磨轮:磨料和环氧树脂合成后浇铸而成,相当于斜齿轮,见图7.12( m>4,带齿芯; m<4,不带齿芯)。

(4)珩齿运动:剃齿相同,转速比剃齿高,为1000~2000r/min,余量为0.01~0.02mm,或不留加工余量,径向进给一次完成,实现磨削、剃削和抛光的综合作用。

珩磨轮

(5)珩齿特点:对修正齿形精度和齿向精度作用不大,不能修正被切齿轮的分齿误差,生产率高,改善表面质量。常用工序:滚齿→剃齿→淬火→珩齿

3、磨齿IT6~IT4→IT3, Ra:0.8~0.2μm

原理:成形法和展成法。

(1)成形法磨齿

IT6~IT5, Ra:0.8~0.4 μm,用成形砂轮磨削,生产率较高,加工精度较低,应用较少。

(2)展成法磨齿

①锥面砂轮磨齿

锥面砂轮磨齿 锥面砂轮磨齿

砂轮截面齿形为假想齿条的齿形,工件向右滚动,利用砂轮右侧面磨削第1齿槽的右侧面,从根部 磨至顶部;然后工件向左滚动,以砂轮左侧面磨削第l齿槽的左侧面,也从根部磨至 顶部,当第l齿槽两侧面全部磨削完毕时,砂轮自动退离工件,工件作分度转动,然后再向右滚动,磨削第2齿槽,这样反复循环,直至磨完全部轮齿。

(2)双碟形砂轮磨齿

两片砂轮倾斜一定角度,构成假想齿条两个齿的外侧面,同时磨削两个齿槽的两对应侧面。磨削完毕,工件退离砂轮并进行分度,再磨削另外侧面。直至各齿面磨削完毕为止。

3、成形法磨齿与展成法磨齿(1)展成法磨齿精度高。

(2)展成法磨齿生产率低。

(3)展成法磨齿成本高 。

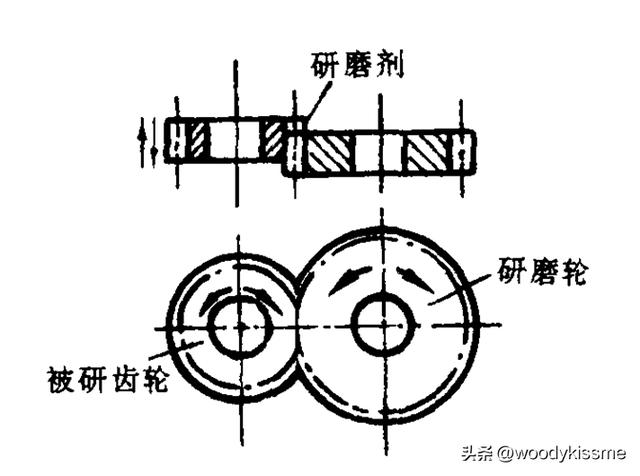

4、研齿IT7~IT6, Ra:1.6~0.2μm

设备:研齿机。

研具:精密的铸铁齿轮。

研磨剂:磨粒:220#~240#,

活性润滑油

特点:与珩齿相同,只能降低表面粗糙度,不能提高齿形精度。

1、平行轴线研磨法

① 过程:研磨轮与被研齿轮的轴线平行,研磨时被研齿轮带动研磨轮作无侧隙的自由啮合运动,被研齿轮还作轴向往复运动,研磨轮被轻微制动。经一段时间后,研磨轮 和被研磨轮作反向旋转,使齿的两个侧面被均匀研磨。

②特点:由于齿面的滑动速度不均匀,研磨量也不均匀,在齿顶及齿根部分的滑动速度大,研磨量也大。

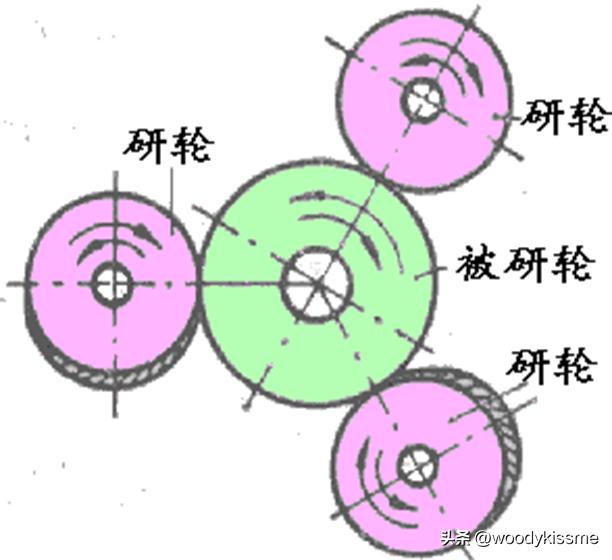

2、交叉轴线研磨法

① 过程:研磨轮与被研齿轮的轴线互相交叉。研磨直齿轮时三个研磨轮中的两个为斜齿 轮,一个左旋,一个右旋,轴线与被研齿轮的轴线互相交叉;另一个研磨轮为直齿,它的轴 线与被研齿轮的轴线平行。被研齿轮安装于三个稍被制动的研磨轮之间,并加注研 磨剂,被研齿轮带动研磨轮作无侧隙的自由啮合运动,引起齿面接触部分产生相对滑动,从而 进行齿面研磨,被研齿轮先向一个方向旋转,然后向另一个方向旋转,使齿的两个侧面 都能均匀地得到研磨。

②特点: 大大提高了研齿的生产效率,研磨量也均匀。

常用的齿形加工方法总结

|

加工方法 |

加工原理 |

精 度 |

表面粗糙度 |

生产率 |

设 备 |

应用范围 |

|

铣 齿 |

成形法 |

9 |

6.3~3.2 |

低 |

普通铣床 |

低精度圆柱齿轮、 锥齿轮、蜗轮 |

|

拉 齿 |

成形法 |

7 |

1.6~0.4 |

高 |

拉 床 |

齿轮拉床制造复杂、应用少 |

|

插 齿 |

展成法 |

8~7 |

3.2~1.6 |

较高 |

插齿机 |

内齿轮、扇形齿轮、人字齿轮、带凸台齿轮、间距小多联齿轮 |

|

滚 齿 |

展成法 |

8~7 |

3.2~1.6 |

较高 |

滚齿机 |

直齿圆柱齿轮、斜齿圆柱齿轮、蜗轮, |

|

剃 齿 |

展成法 |

7~6 |

0.8~0.4 |

高 |

剃齿机 |

精加工未淬火 圆柱齿轮 |

|

珩 齿 |

展成法 |

改善不大 |

0.8~0.4 |

很高 |

珩齿机 |

光整加工已淬火的圆柱齿轮 |

|

研 齿 |

展成法 |

改善不大 |

1.6~0.2 |

很高 |

研齿机 |

光整加工已淬火的圆柱齿轮 |

|

磨 齿 |

成形法 展成法 |

6~3 |

0.8~0.2 |

较低 |

磨齿机 |

精加工已淬火的圆柱齿轮 |

今天的内容比较丰富,需要的时间比较长,可以先收藏起来,仔细阅读。

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com