车床g40编程实例及解释(G01编程车削台阶的详细方法)

技术要求:

1. 全部Ra1.6μm

2. 未注公差尺寸按GB 1804-M

3. 备料:直径40mm*80mm

台阶加工图样2-1所示:

图样与工艺分析

1)该零件需加工两个外圆,即φ36mm和φ32mm, 台阶长度45mm和15mm, 且 φ32mm外圆与端而要求倒角C2.

2)零件不可一次加工完成,需留1mm精加工余量,另外其表面粗糙度值为Ral.6μm, 加工时应注意选择合适的进给量。

3)零件采用三爪自定心卡盘直接装夹φ40mm的毛坯表面,保证伸出长度大于65mm 左右,且坐标原点选为零件右端而与轴线的交点,如图2-2 所示

4)根据加工内容,选择93”机夹外圆车刀,并将其安装在1号刀位,如图2-3所示。 5)采用固定点换刀方式,换刀点为R点,坐标(100, 100).

6)工艺路线:车右端面→粗车各外形轮廓表面倒角→精车各外形轮廓表面。

加工程序:

O0002 ;主程序名

G99 T0101 M03 S700;用G指令建立工件坐标系,主轴以700r/min正转

G00 X42. Z0.; 快速定位起刀点(准备车端面)

G01 X0. F0.1; 车端面

Z2.; 退刀(离开端面)

G00 X37.; 至外圆起刀点位置

G01 Z-45. F0.2; 粗车直径36mm 外圆(1mm精加工余量)

X42.; 离开表面

G0O Z0.; 退至起刀点

X33。; 进刀.准备粗车台阶外圆

G01 Z-15. Fo.2; 粗车直径32mm外网(1mm精加工余量)

X42.; 离开表面

G00 Z0.; 退至起刀点

X28.; 至倒角延长线上

G01 X32. Z-2. F0.1 S1000; 倒角C2.主轴以1000r/min正转

Z- 15.; 精车φ32mm外圆

X36.;退刀准备车φ 36mm外圆

Z-45.; 精车直径36mm外圆

X42.; 离开表面

Go0 X100. Z100.;至换刀点位置

M05; 主轴停

M30。; 主程序结束并返回

操作技巧

1. G0O、G01车台阶的进刀路径

台阶粗车时可按外圆加工路线逐个进行车削,车削时可按就近原则自右向左进行,如图 2-4(a)所示。精加工时应从起点开始沿工件的轮廓连续走刀至终点,如图2-4(b) 所示。

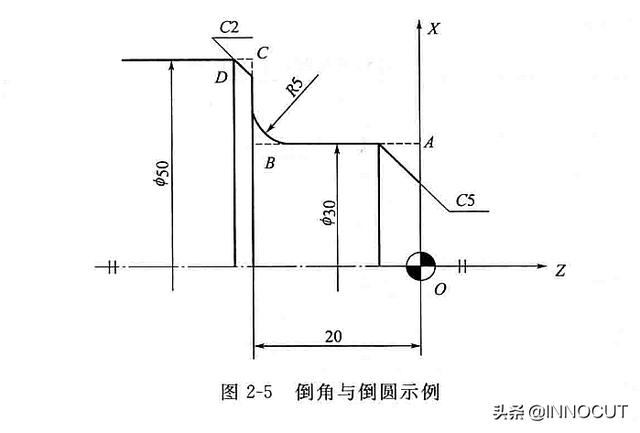

2.G01指令倒角、倒圆的应用格式

在工件轮廓的转角处,通常要进行倒角或倒圆处理。对这些倒角或倒圆轮廓的加工,很 多车床数控系统都可直接采用倒角或倒圆指令进行编程,以达到简化编程的目的。

如图2-5所示,当进行倒角C2或C5时,即用于直线后倒直角,则G01指令应用格式 为: G01 X(U)Z(W)C__ (C__ 为倒角的直角边边长); 当用于直线后倒圆角,如图中R5加 工时,其应指令格式为: G01 X(U)Z(W)R. (R为倒圆半径)。

注意事项

在倒角与倒圆指令中,R值和C值是有正负之分的。当倒角与倒圜的方向指向另一坐标的正方向时,R与C值为正值,反之为负值。

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com