304不锈钢法兰供应(S30408不锈钢法兰开裂原因)

摘 要:某装置S30408不锈钢法兰服役时发生开裂泄漏,采用宏观观察、化学成分分析、硬度测 试、金相检验和扫描电镜分析等方法分析其开裂原因。结果表明:法兰材料的碳元素含量超标,大 量碳化物沿晶界析出,显微组织呈敏化态;S30408不锈钢法兰与管道对焊时,其颈部受热,导致敏化 加剧,晶界脆化;法兰颈部形状突变,颈部成为应力集中区,在焊接残余应力和工作压力的作用下,颈 部逐渐萌生沿晶微裂纹,随着时间的推移,微裂纹扩展并汇聚形成宏观裂纹,导致法兰贯穿开裂。

关键词:S30408不锈钢;法兰;敏化;沿晶开裂

中图分类号:TG115.5 文献标志码:B 文章编号:1001-4012(2022)08-0046-04

S30408不锈钢是一种铬-镍不锈钢,具有良好 的耐蚀性、耐热性、低温强度、力学性能、加工性能和 可焊性等优点,广泛应用于石油化工、能源、医疗、食 品、轻工等领域,可用于制造工业输送管道、生产设 备以及机械结构部件等[1-2]。某公司环氧乙烷装置 管线法兰服役不足3a就发生开裂泄漏,该管线工 作压力为3.8 MPa,工作温度为-10~10 ℃,工作 介质为环氧乙烷,法兰材料为 S30408不锈钢锻件, 属于带颈对焊法兰,规格为 WN65(B)-100M,执行 标准 为 HG/T20592—2009 《钢 制 管 法 兰 (PN 系 列)》。为查明该法兰开裂原因,笔者采用宏观观察、 化学成分分析、硬度测试、金相检验和扫描电镜分析 等方法对其进行了分析。

1 理化检验

1.1 宏观观察

开裂法兰宏观形貌如图1所示,裂纹位于法兰 颈部,靠近对接焊缝,呈阶梯状环向开裂,局部已贯 穿,开裂部位宏观形貌如图2所示。将贯穿裂纹沿 法兰轴向剖开,观察裂纹面,发现断口平齐,呈亮灰 色结晶状,无明显宏观塑性变形,表面覆有红棕色腐蚀产物,局部可见多裂纹相交形成的台阶,断口宏观 形貌如图3所示。

1.2 化学成分分析

依据 GB/T11170—2008《不锈钢 多元素含量 的测定 火花放电原子发射光谱法(常规法)》,在法 兰端面取样,用直读光谱仪对其进行化学成分分析, 结果如表1所示。由表1可知:法兰材料的碳元素 含量超 标,其 余 元 素 含 量 均 满 足 NB/T 47010— 2010《承压设备用不锈钢和耐热钢锻件》对 S30408 不锈钢的要求。

1.3 硬度测试

依据 GB/T231.1—2018 《金属材料 布氏硬度试验 第1部分:试验方法》,在法兰颈部和端面取样 并进行布氏硬度测试,结果如表2所示。由表2可 知:法兰颈部硬度的平均值为227 HBW,端面硬度 的平均值为208 HBW,均高于 NB/T47010—2010 对S30408不锈钢的要求。

1.4 金相检验

依据 GB/T13298—2015《金属显微组织检验方 法》,分别在法兰颈部和端面取样并进行金相检验,结 果如图4所示,法兰显微组织为孪晶奥氏体 析出 相,析出相呈颗粒状沿晶分布,具有敏化特征[3]。对 比颈部与端面组织可知,颈部组织析出相较多,沿奥 氏体晶界网状分布,说明颈部敏化程度要明显高于端 面。颈部裂纹微观形貌如图5所示,由图5可知:颈 部裂纹主要为沿晶型,内外壁裂纹呈锯齿状沿壁厚方 向扩展,与中壁裂纹交汇连接,直至贯穿。

1.5 扫描电镜和能谱分析

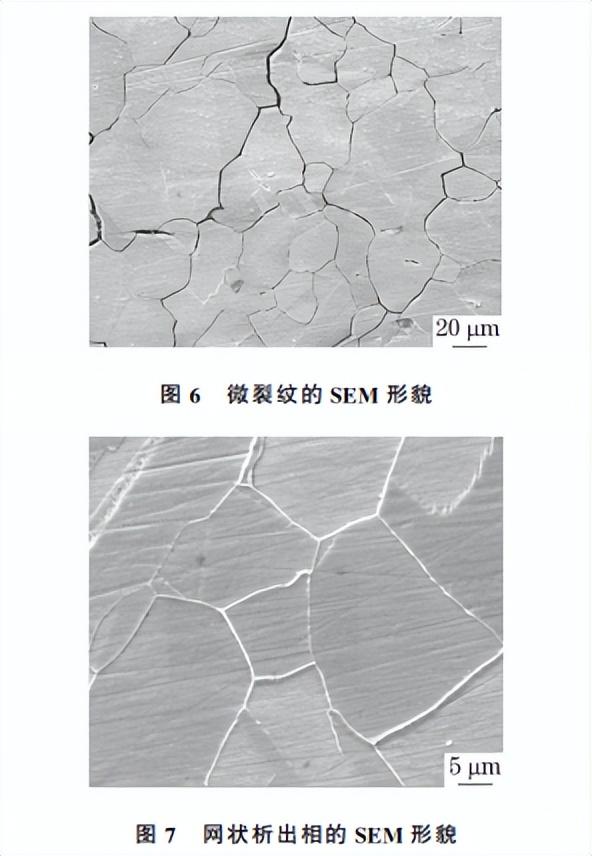

在扫描电镜(SEM)下观察法兰开裂部位,在主 裂纹附近可见大量微裂纹,微裂纹沿晶扩展,有长大 倾向,裂纹内部未见腐蚀产物,微裂纹的 SEM 形貌 如图6 所 示。进 一 步 观 察 法 兰 颈 部 的 显 微 组 织, 网状析出相清晰可见(见图7)。利用能谱仪对析出相进行元素分析,结果显示:析出相中碳元素的质量 分数为7.5%,铬元素的质量分数为22.3%,高于材 料基体铬元素的质量分数,说明析出相属于富铬碳 化物相,应为 M23C6 型碳化物[4]。

在SEM 下观察断口的微观形貌,结果如图 8 所示,断口呈现不同程度的岩石状花样,为典型的沿 晶断口,进一步放大后可见沿晶二次裂纹和颗粒状 腐蚀产物。对断口表面腐蚀产物进行能谱分析,结 果如表3所示,由表3可知:断口表面腐蚀产物以铁 的氧化物为主,未发现氯和硫等腐蚀性元素。

2 综合分析

NB/T47010—2010 规 定 S30408 不 锈 钢 中 碳 元素的质量分数不高于0.08%,经化学成分分析可 知:开裂法兰材料的碳元素质量分数为0.12%,远 高 于 标 准 值 。不 锈 钢 的 含 碳 量 越 高 ,越 容 易 发 生敏化。对碳元素的质量分数超过 0.03% 的奥氏体 不锈钢(不含钛或铌的奥氏体不锈钢)进行 450~ 850 ℃加热,或者缓慢冷却到该温度时,就会发生敏 化,造成奥氏体中过饱和的碳元素向晶界扩散并与 晶界附近的铬元素结合,形成(CrFe)23C6 型碳化物 相在晶界沉淀[4]。由不同含碳量的奥氏体不锈钢敏 化 TTS曲线(不锈钢热处理温度、时间与其晶间腐 蚀敏感性之间的关系曲线)可知:当奥氏体不锈钢碳 元素质量分数为0.03%时,在600 ℃下需经8h才 能发 生 敏 化;当 碳 元 素 质 量 分 数 为 0.07% 时,在 700 ℃下仅需4.5min即可发生敏化[5]。

由于法兰工作温度为-10~10 ℃,这个温度远 低于敏化温度,说明法兰材料在制造过程中已经发生 敏化,并非长期服役所致。通过显微组织对比发现, 颈部显微组织敏化程度高于端面,说明法兰在与管道 对焊时,其颈部受热,在敏感温度区停留时间过长,导 致敏化程度加剧,沿晶碳化物增多,逐步呈网状分布。

由断口分析可知,法兰颈部发生沿晶断裂。研 究表明,奥氏体不锈钢敏化后,晶界析出的 M23C6 碳化物能够降低界面的结合强度,从而引起材料冲 击吸收能量和塑性的降低,受外力后容易产生沿晶 裂纹,断裂模式由韧性断裂转变为脆性断裂[6-7]。另 有文献指出,奥氏体不锈钢以沿晶形式断裂一般有 3种情况,即纯力学因素、晶间腐蚀或应力腐蚀[8]。 纯力学因素造成的沿晶断裂主要是由晶界沉淀和晶 界吸附造成的晶界脆化所致。能谱分析结果显示: 断口表面腐蚀产物以铁的氧化物为主,未见氯、硫等 腐蚀性元素,说明法兰贯穿开裂与晶间腐蚀和应力 腐蚀无关,应为力学因素造成的开裂。法兰正常服 役后,除承受焊接造成的残余应力外,主要承受较大 的工作压力(管道工作压力为3.8MPa)。由金相检 验结果可知:法兰属于多源开裂,内外壁均有裂纹 源,说明管道压力波动也是开裂的重要原因,因此由 焊接造成的残余应力和管道工作压力是引起法兰开 裂的力学原因。

3 结论与建议

(1)法 兰 材 料 的 碳 元 素 含 量 超 标,不 符 合 NB/T47010—2010对 S30408 不 锈 钢 的 要 求。其显微组织为孪晶奥氏体,大量碳化物沿晶界析出,呈 敏化态。与管道对焊时,其颈部受热,导致敏化加 剧,晶界脆化。在焊接残余应力和工作压力的作用 下,颈部逐渐萌生沿晶微裂纹。随着时间的推移,微 裂纹扩展汇聚形成宏观裂纹,导致法兰贯穿开裂。

(2)建议增加法兰的抽检批次和数量,除标准规 定外,也可从显微组织、晶粒度、夹杂物等检验环节把 控产品质量,避免使用不合格法兰。后期焊接时,也 应控制敏化温度的停留时间,降低材料的敏化倾向。

参考文献:

[1] 潘家祯.压力容 器 材 料 实 用 手 册———碳 钢 及 合 金 钢 [M].北京:化学工业出版社,2000.

[2] 李友胜.应力控制下06Cr19Ni10钢低周疲劳断裂特 性的研究[J].热加工工艺,2017,46(16):72-79.

[3] 姜爱华,陈 亮,丁 毅,等.304 不 锈 钢 晶 间 敏 化 行 为 [J].腐蚀与防护,2013,34(5):423-425.

[4] 朱江.激光共聚焦扫描显微镜原位观察奥氏体不锈钢 的敏化过程[J].理化检验(物理分册),2016,52(2): 83-87,91.

[5] 李奎元,王恋,强馨梦.不锈钢蒸煮锅夹套裂纹失效分 析[J].中国特种设备安全,2009,25(2):47-49.

[6] 王庆田,胡 朝 威,冷 晓 春,等.核 反 应 堆 堆 内 构 件 用 304H 奥氏体不锈钢敏化非腐蚀条件下的性能研究 [J].热加工工艺,2018,47(22):101-105.

[7] 任涛林,王辉亭,文道维,等.晶界析出碳化物 M23C6 对护环用奥氏体不锈钢1Mn18Cr18N 力学性能的影 响[J].大电机技术,2014(3):44-49.

[8] 朱晓东,艾志斌,李蓉蓉.1Cr18Ni9Ti不锈钢封 头 失 效分析[J].压力容器,2004,21(6):38-42

<文章来源 >材料与测试网 > 期刊论文 > 理化检验-物理分册 > 58卷 > 8期 (pp:46-49)>

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com