全铝车身框架结构强度解析(全铝车身的材料)

很多人看到全铝车身,会直观的感觉车身全是由铝合金为材料制造的,其实不然,只是铝合金在白车身应用具备较大的比例,目前有很多车型在材料上应用了铝合金,因其带来轻量化、燃油经济性、操控性的优势。

今天,螺丝君,通过材料、结构、连接工艺对爱驰U5、凯迪拉克CT6、特斯拉Model-S、蔚来ES8、捷豹路虎XFL,进行对比解析。

下图,为以上5款车型材的尺寸及重量和铝合金比例的参数表

01 材 料

1、爱驰U5

爱驰U5下铝上钢是其设计的一大特点,其中爱驰U5全车共采用了21个热成形零件。

A柱、B柱以及车顶纵梁均采用了1500MPa热成形钢,车门防撞梁更是创新地采用了2000MPa热成形钢,(热成型钢采用硼钢)

爱驰U5材料分布图

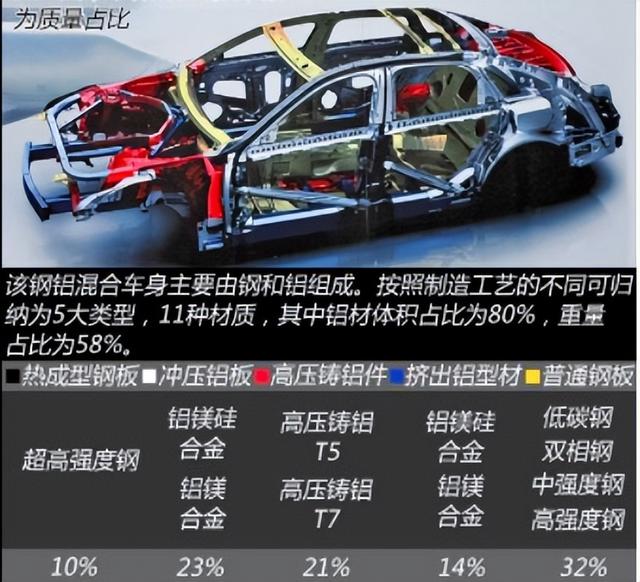

2、凯迪拉克CT6

在AB柱骨架、车门防撞梁、车身地板纵梁等部位都采用了高强钢来提升车身强度,在防撞梁、前纵梁、前轮罩、后轮罩、车身横梁等都采用了铝合金材料来达到减重,CT6机舱基本由铝合金组成,纵梁及前防撞梁都是铝合金材质。

3、捷豹路虎XFL

捷豹路虎在全新捷豹XFL车身上共使用了多达五种不同型号的铝合金材质,如AC170、AC300、AC600、RC5754和5182。

其中,RC5754高强度铝合金,由诺贝利斯为捷豹路虎专属定制,不仅是可回收材料,更在强度、耐腐蚀性、连接性及成型性等方面表现出众,应用于加强件;

XFL材料分布图

4、蔚来ES8

除了全铝车身经常使用的5系6系铝合金,还使用军工级7系铝合金(应用材料为7003-T6,抗拉强度350,屈服强度290)局部少量使用了一些钢板。

5、Model S

Model S全车使用的铝重量为410磅(190公斤)。

主要为铝型材与铝板材,高强钢采用硼钢。

蔚来ES8车身图 Model-S车身图

特点:蔚来ES8在前纵梁使用军工级7系铝合金,捷豹路虎使用特制铝合金,爱驰U5应用较多热成型钢。

02 结 构

爱驰U5、特斯拉Model-S、蔚来ES8、捷豹路虎XFL、凯迪拉克CT6为铸件加型材加板材结构,其中:

- 爱驰U5上车体为钢车身,采用传统车结构,

- 捷豹路虎XFL采用大量冲压件结构,并不像其他车型对于型材应用较多,

- 凯迪拉克CT6铸件应用最多。

爱驰U5

凯迪拉克CT6铸件图

03 连接工艺

1、爱驰U5

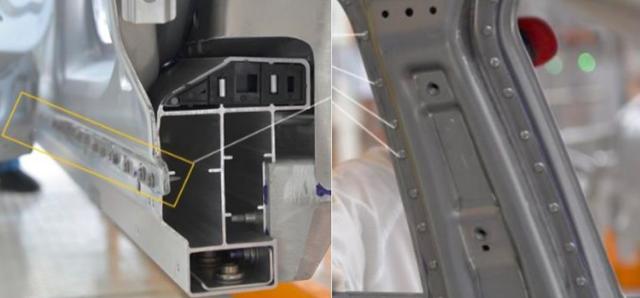

由于爱驰U5钢铝混合材料的应用,其车身的连接技术方面大量应用了航天级高强连接工艺,包括SPR、FDS、CMT焊、点焊、以及包括螺栓、套筒在内的紧固连接等。

其在全球首次实现同种厚度热成形钢与铝板的SPR(自冲铆连接)连接,并通过先进的FDS和螺栓连接技术实现冷连接,有效克服了超高强钢、铝合金等异种材料难以采用传统的连接方法进行焊接的缺点。

前铸件区域连接图

2、凯迪拉克CT6

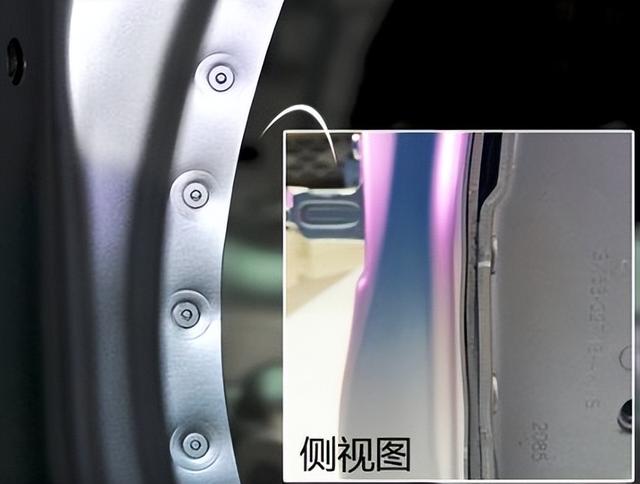

主要连接工艺为铝电阻点焊、激光钎焊、FDS、SPR。FDS通常应用在封闭空间,这时FDS的只需要单侧空间的优势就发挥出来,在前地板横梁及侧围与门框的连接都是通过FDS实现。

一般用在较薄的钣金件上,且具有双面空间,满足安装需求,实现钢铝及铝铝连接。

3、捷豹路虎XFL

XFL的白车身,除了前防撞梁的铝件采用了一些焊接,其他地方都采用自冲铆接的生产工艺。

每台车身拥有多达2754个自冲铆接点。

与传统点焊相比,自冲铆接的连接方式可使车身强度增加30%。

不会损伤金属涂层。其中采用18种铆模和30种铆钉,并且定制匹配480种板材搭接。

XFL铆接图

4、蔚来ES8

ES8白车身使用7种先进的连接技术,分别为FDS(热融自攻钻)、RSW(铝点焊)、CMT(冷金属过渡弧焊)、SPR(自冲铆接)、Adhesive结构胶、Laser(激光焊接)、Monobolt(高强度抽芯拉铆),通过多种连接工艺,合理应用在不同部位,确保车身连接强度,使可靠性和稳定性达到最佳,提高整车安全性。

ES8连接图

5、特斯拉Model-S

特斯拉Model-S应用了铝点焊、CMT、激光焊、拉铆、压铆、SPR、FDS、螺栓连接、胶结等工艺,通过热连接技术与冷连接技术的组合应用,优势互补;实现零件的连接,对控制车身精度及连接强度具有较大意义。

Model-s连接图

目前成本较高车型都会大量采用冷连接,对于仅有单侧空间选择FDS,其余通过SPR连接,同时根据其结构及公司水平进行连接工艺的选择,

例如,路虎XFL主要通过SPR连接,而目前国内一些售价较低的车型会采用mig连接,因为其成本较低,但是焊接过程易产生变形,对于变形控制及精度要求是一个难度。

04 最 后

通过上述,我们对于这5款车身的材料、结构、连接工艺有了初步了解,但是根据目前白车身的发展,钢铝混合更加是目前一个趋势,具有利于量产,实现轻量化与成本的均衡。

而随着技术的不断发展,相信钢铝车身的结构会更加成熟。

今天的话题,就分享到这里;更多详情,请关注GAF螺丝君(GAF-luosijun)

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com