汽车基础结构(车身的刚度和强度)

白车身(BIW)的刚度和强度一直衡量白车身性能的的重要指标参数,但却一直被消费者混淆。今天我们就来讲讲这两者对于汽车性能的影响。

刚度和强度在探究汽车车身的结构设计之前,我们有必要弄明白刚度、强度这两个重要的概念。在材料力学当中,有一条非常重要的曲线,叫做应力-应变曲线(stress-strain curve)。 每一种材料都有唯一的应力-应变曲线,这条曲线可以通过记录材料在不同的拉伸和压缩加载(应力)下的形变(应变)来获得。与此同时,这条曲线也提供了很多该材料的特性,比如刚度、强度。

应力-应变曲线(stress-strain curve)

像刚度、强度的概念也来源于应力-应变曲线:

- 刚度(Stiffness):刚度是指某构件或结构抵抗变形的能力,即引起单位变形时所需要的力,一般是针对构件或结构而言的。

- 强度(Strength):强度是指材料抵抗永久变形和断裂的能力,即材料破坏时所需要的应力。它的大小与材料本身的性质及受力形式有关。根据载荷形式的不同,强度可以分为屈服强度(Yield Strength),抗拉强度(Tensile Strength),抗压强度,抗剪强度,疲劳强度,冲击强度等。

为了形象地理解强度和刚性的区别,举个例子:

玻璃在外力作用下,不容易变形,但是容易碎掉,所以它刚度大,但强度低。 弹簧在外力作用下,容易变形,但是不容易破坏,所以它强度高,但是刚度差。

那么对于汽车来说,车身的刚度就是汽车车身抵抗可恢复变形的能力。

强度对于车身设计的影响对于车身使用的钢材,其实有两点要求:

- 首先车身使用的钢材的强度要非常高,而热成型处理后的硼钢强度名义值达到1500MPa,基本满足对于车身安全的要求。

- 其次需要成型性能好,在汽车工业设计越来越多趋向复杂和多元化的今天,对钢材的成型性能要求也在提高,一些形状复杂的零件通常需要多个普通钢材零件焊接而成,而通过热成型工艺往往只需要一个零件就可以解决这个问题,而且对于车身强度以及减重都有好处,

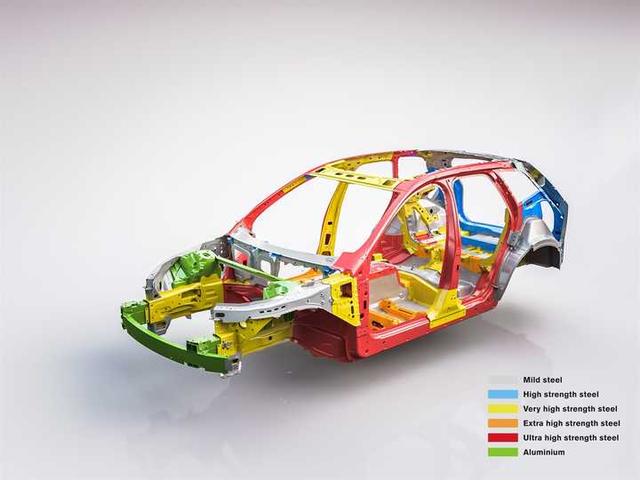

硼钢热成型零件是目前最具应用价值的车身轻量化的材料,材料和工艺的进步使得汽车在方便人们出行的同时满足日趋严苛的排放法规和安全法规,硼钢热成型工艺是其中最重要的一块拼图,我们拿个以安全著称的产品的举个例子。XC60的硼钢使用率达到了34%。从XC60的BIW的结构图中可以看出,沃尔沃汽车将屈服强度最优异的热成型硼钢使用在了车身侧面的A柱-B柱-C柱-中通道-下门槛以及驾驶员和副驾驶前方的脚踏板区域。

整个车身的强度,是车身发生塑性形变后保证乘员舱空间的根本。

沃尔沃XC60车身结构图

刚度对于车身设计的影响刚度有「静刚度」和「动刚度」之分,其中反映静刚度的最重要的参数就是抗扭刚度(Torsional Rigidtiy)。

悬架专家Herb Adams(《Chassis Engineering》的作者)在1993年率先定义了抗扭刚度的定义:

当汽车在行驶过程中左右车轮两边受到的载荷方向不一致的时候,车身会由于扭转,产生扭转变形。而车身抵抗扭转变形的能力,就被成为扭转刚度。

无论对于需要提高操控性的赛车还是民用车而言,在不显着增加重量的情况下增加车辆的扭转刚度仍然是工程上的挑战。具有高抗扭刚度的车辆可提供出色的行驶性能,出色的操控性以及对驾驶员输入的更好响应。改善车辆的扭转刚度可使悬架更有效和可预测地工作。

对于制造上来说,更高强度的材料、计算机建模技术,新的焊接技术和优异的粘结材料成为提高产品扭转刚度的关键。高扭转刚度表明苛刻的驾驶条件下,汽车也能得到精确控制,并最大程度地降低了侧倾趋势。重量在前轴和后轴之间最佳分配,这有助于保持良好的平衡性和牵引力。

车辆在过弯过程当中,实际上是对车辆抗扭刚度的考验

除了操控性之外, 刚度还会影响车辆的NVH性能,也就是Noise(噪声)、Vibration(振动)和Harshness(不平顺性)。对于汽车来说,车身的动刚度对于车辆的NVH性能有直接的影响。动刚度的概念是:

它是用来衡量结构抵抗预定动态激扰的能力。换言之,就是用以衡量物体抵御共振的能力。

每个物体都有自己固有的频率,仅与系统的固有特性有关(如质量、形状、材质等),共振就在外力发力频率与其相同的时候发生。车身的刚度越高,抵御共振的能力就越高,自然NVH性能就越好。

除了操控和NVH,最重要的就是安全性了。车身的刚度越大,在发生碰撞时能抵抗变形的能力就更强。对于车身结构来说,它在被动安全性有两项功能:

- 尽可能吸收车辆和乘员的运动能量,以缓解成员所受冲击。

- 确保成员的有效生存空间,并保证碰撞后乘员易于逃脱和进行车外救护。

正是为了实现这两项功能,汽车整车车身刚度采用的是不等刚度设计。

不同部位刚性对安全性的影响

图中阴影部分为高刚度区域,空白部分为低刚度区域。显而易见,只有4的两边软硬夹心的设计才可以兼顾吸收能量和保证生存空间。于是就诞生了安全车身设计的分区理论。乘客安全区(A区)和缓冲吸能区(B区)。而这种分区理念所导致的碰撞结果,在上面这张图中就十分清楚的显现出来了。

沃尔沃的设计思路非常清晰,同样使用了「不等刚度」设计。前保险杠使用的是重量更轻吸能效果更优秀的铝合金腔体结构,这样的设计可以保证在正面碰撞发生时,前部结构可以迅速的溃缩,起到吸收动能的作用,从而保证座舱的完整性。

左图为A、B区分区,右图为理想的安全结构变形示意图

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com