亚麻涤棉混纺针织纱生产工艺(技术腈纶粘胶赛络纺针织纱的开发)

点蓝字关注,不迷路~

根据用户要求,我们需生产用于针织内衣的抗起球腈纶纱线,其织物风格要求布面平整,柔软舒适,吸湿透气,全染色泽靓丽,单染色泽柔和均一,抗起毛起球性能3级以上。经综合研究和反复试样,我们选用H616抗起球腈纶(有光)与粘胶混纺,最终使H616抗起球腈纶/粘胶60/40 14.8tex赛络纺针织纱满足了质量要求。

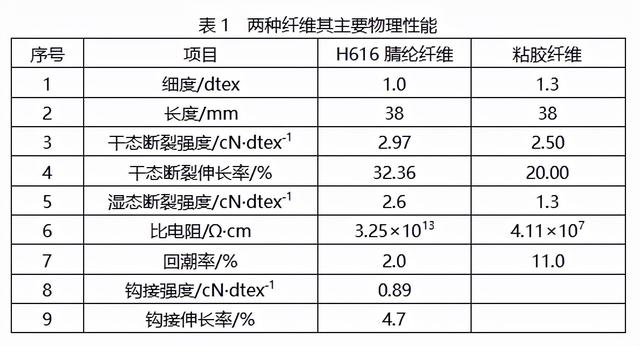

一、原料性能

H616腈纶纤维是采用二步法湿法工艺生产,通过适当降低聚丙烯精分子的分子量和第二单体的含量,加宽分子量的分布,纺丝时可降低牵伸倍数和蒸汽定形压力,从而生产出抗起球睛纶纤维。该纤维柔软,具有滑爽的手感和优良的抗起球性能。粘胶纤维是以木浆为原料,采用粘胶纺丝工艺生产的纤维素纤维,属细旦粘胶,具有易于吸湿,色泽洁白,柔软,染色性能好等特点,是国内高档的粘胶原料。

两种纤维其主要物理性能汇总如表1。

二、工艺流程

H616腈纶纤维:FA002型抓棉机→SFA035F型混棉机→FA106A型开棉机→FA046A型给棉机→A076F型成卷机→FA231C型梳棉机→FA316B型并条机

粘胶纤维:FA002型抓棉机→SFA035F型混棉机→FA106A型开棉机→FA046A型给棉机→A076F型成卷机→FA23lC型梳棉机

(H616防纶预并条) (粘胶生条):→FA306A型并条机(三道)→THFA4423型粗纱机→BS516型赛络纺纺纱机→№21C型络筒机

三、主要工序工艺参数

3.1开清棉工序

由于H616抗起球腈纶纤维细度细,抗弯刚度小,回潮率小,密度小(1.12g/cm3),容易起静电,所以开清棉工艺以适度开松为主,适度控制各部打手速度和隔距,减少打击强度和次数,具体工艺设计遵循“低速、多梳少打、大隔距、薄喂少落”原则。

由于粘胶纤维细度小,纤维强力较低,回潮大,开清棉工艺基本可采用与H616腈纶相同的工艺,开清棉生产计划排在腈纶之后。

FA002型机打手速度600r/min,运转效率达到90%以上。SFA035F型机跳过豪猪打手,平行打手下尘棒封闭,打手速度采用最低档,以满足纤维转移为限。FA106A型机封闭一组尘棒,打手速度460r/min。FA046A型机振动板~过棉板距离:H616腈纶纤维160mm,粘胶纤维180mm,振动频率154次/min,振动幅度10mm,确保均匀输出棉层。A076F型机采用梳针打手,打手速度800r/min,生产H616脂纶纤维时,其上下尘笼比略大些,使用防黏罗拉,且采用棉卷中夹粗纱的方法防黏卷。对棉卷相关质量控制标准如表2。

3.2梳棉工序

本工序重点解决分梳度问题,原则是实现单纤维化,且最大限度的降低纤维疲劳损伤。

H616腈纶纤维选用适纺细旦纤维的格拉夫针布。各分梳元件齿密分别为:刺辊36齿/(25.4mm)2,锡林860齿/(25.4mm)2,道夫360齿/(25.4mm)2,盖板450齿/(25.4mm)2。刺辊梳理度0.34齿/根,锡林梳理度1.94齿/根。

刺辊分梳工艺长度34.7mm,刺辊~给棉板隔距0.41mm,锡林~盖板隔距0.23mm、0.20mm、0.20mm、0.23mm。锡林~刺辊隔距0.18mm,锡林与刺辊速比2.3,道夫~锡林隔距0.10mm。

盖板速度选用最低档。生条定量18g/5m,生条出条速度106m/min。生条棉结4粒/g以内,短绒率小于2.1%,落棉率0.8%以内,重量不匀率控制在(2.90±0.95)%,生条回潮率控制在(1.90±0.3)%。

对于粘胶纤维,各分梳元件针齿密度为:刺辊36齿/(25.4mm)2,锡林720齿/(25.4mm)2,道夫360齿/(25.4mm)2,盖板370齿/(25.4mm)2。刺辊梳理度0.39齿/根,锡林梳理度1.90齿/根。

刺辊分梳工艺长度34.7mm,刺辊~给棉板隔距0.46mm,锡林~盖板隔距0.30mm、0.25mm、0.25mm、0.30mm。锡林~刺辊隔距0.18mm,锡林与刺辊速比2.1,道夫~锡林隔距0.10mm。

盖板速度选用最低档。生条定量18g/5m,生条出条速度140m/min。生条棉结7粒/g以内,短绒率小于3.5%,落棉率1.1%以内,重量不匀率控制在(2.80±0.50)%,生条回潮率控制在(10.0±0.5)%。

3.3并条工序

3.3.1抗起球腈纶预并

为保证混纺比准确,混纺成分均匀,腈纶纤维采用预并工艺。既可降低抗起球腈纶生条重量不匀率和重量偏差,保证染色均匀性;又可使抗起球腈纶纤维的平行伸直程度与粘胶纤维一致,减少两者的张力差异,有利于混并后的条干均匀度。

3.3.2混并

混一并采用3根H616腈纶预并条 2根粘胶生条并合,混二、混三并均采用8根并合。熟条定量16g/5m,罗拉中心距49mm×53mm,前张力1.037倍,后张力1.00倍,出条速度246m/min。重量不匀率0.76%,条干CV2.79%,回潮率5.0%左右。

3.4粗纱工序

采用“轻定量,慢速度、重加压、低捻度”工艺原则。为降低细纱牵伸倍数,提高管纱条干水平,减少IPl纱疵,粗纱定量采用3.5g/10m。粗纱捻度适当偏低掌握,避免细纱牵伸出“硬头”。采用小卷装,减少粗纱退绕阻力,减少意外伸长。粗纱后区牵伸适当增大,减少牵伸力。粗纱轴向密度适当加大,有效改善粗纱内部结构和提高粗纱光洁度。总牵伸9.14倍,后区牵伸1.21倍,罗拉中心距35mm×50mm×64mm,胶辊双锭加压147N×245N×l96N×196N,粗纱捻系数68。粗纱回潮率控制在5.0%左右。

3.5细纱工序

赛络纺纱方式的特点是采用两根粗纱同时喂入,每根须条经独立牵伸输出罗拉后双股须条复合加捻成纱。赛络纺纱较传统环锭纺纱毛羽少,且由于其股纱结构对纤维的束缚能力强,在后续加工过程中毛羽增加量小,抗起毛起球性能好;由于比较细的抗起球腈纶纤维在纱线的转移重新分布小,能够很好的保持既有的纤维分布,这种特性与股纱结构特性相结合,使针织物形成区别于传统环锭纺的染色和光泽风格。赛络纺纱手感略微硬些,成纱捻度要照顾腈纶针织物蓬松的的风格,故捻度要小些。抗起球腈纶熔点低,容易被钢丝圈运转产生的高温熔烫成小棉结附着在纱线表面,故要选择散热性能好的钢丝圈,并尽可能使用小直径钢领。

细纱工序主要工艺参数:总牵伸50.32倍,后区牵伸l.21倍,罗拉中心距60mm×44mm,气动摇架双锭加压176N×137N×98N,钳口隔距2.5mm,捻系数318,锭速14700r/min,钢丝圈型号OSS,钢丝圈线速度不超过30m/s,温湿度控制在57~60%为宜。

采取以上措施后,经测试,纱线的质量指标为:条干CV11.82%,-40%细节19个/km,-50%细节1个/km, 35%粗节38个/km, 50%粗节2个/km, 140%棉结23个/km, 200%棉结4个/km,断裂强度14.81cN/tex,最小强力172cN,2mm毛羽指数5.87,3mm毛羽指数1.46,纱线回潮率5.70%。

3.6络筒工序

该工序重点清除飞花疵点、不良接头、单股纱,并控制筒间络纱张力差异。车速1300m/min,络筒张力14cN。电清参数设置:棉结230%,短粗节140%×1.5cm,长粗节40%×20cm,长细节-30%×22cm。捻接强力大于90%,筒子松紧适当。

四、注意事项

除了采取以上措施外,还应注意以下几个方面的问题。

(1)抗起球腈纶纤维容易黏卷,必须在开清棉工序采用防黏卷措施。

(2)该品种含有腈纶,严格与纤维素纤维、涤纶、纯棉等品种隔离,以防造成污染。

(3)细纱操作加强巡回,及时清洁,减少断头,以防造成飞花交又污染,引起染色疵点。

(4)胶辊胶圈选定后,各工序温湿度除满足器材运行要求外,还要控制半成品回潮率,以利牵伸稳定和减少IPl疵点。

五、结 语

(1)抗起球腈纶纤维容易粘卷,开清棉工序使用防粘罗拉、增大加压、夹粗纱、调节尘笼风量效果明显。

(2)采用一预并三混并混和方式和赛络纺纺纱方式,有利于混纺比准确,成分均匀。

(3)采用赛络纺纺纱方式,细纱捻度要偏小控制。

(4)合理选择锭速,选用散热性能好的钢丝圈匹配小直径钢领,是减少和预防产生熔融毛粒的有效手段。

作者:董化玲 顾元德

编辑:中国纱线网新媒体团队

对于本期话题你有什么看法?欢迎转发、收藏、评论、点赞,走过路过不要忘了关注,不关注一个,不许走~

领取福利:第一步、关注。

第二步、私信回复加群,邀请您加入500个纺织群,群内海量求购供应信息让您1分钟找到客户。

领取福利!500个纺织群等您加入,一分钟找到客户

如果你想看更多纺织资讯,最新行情,可以前去公众号「中国纱线网」

回复数字「2」,及时获取最新纺织行情

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com