悬架系统的控制方法(悬架系统开发流程)

目标设定

在此主要是分析竞争车型的底盘布置。

底盘布置首先要确定出轮胎、悬架形式、转向系统、传动轴、地板、前纵梁结构(满足碰撞)等,因为这些重要的参数(如轮胎型号、悬架尺寸、驱动形式等)在开发过程中需要尽可能早地确定下来。在此基础上,线束、管路、减振器等才能进行下一步设计。

悬架选择

对各种后悬架结构型式进行优缺点比较,包括对后部轮罩间空间尺寸的分析比较,进行后悬架结构的选择。

常见的后悬架结构型式有:扭转梁式、拖曳臂式、多连杆式。

扭转梁式悬架

优点:

- 与车身连接简单,易于装配。

- 结构简单,部件少,易分装。

- 垂直方向尺寸紧凑。

- 底板平整,有利于油箱和后备胎的布置。

- 汽车侧倾时,除扭转梁外,有的纵臂也会产生扭转变形,起到横向稳定作用,若还需更大的悬架侧倾角刚度,还可布置横向稳定杆。

- 两侧车轮运转不均衡时外倾具有良好的回复作用。

- 在车身摇摆时具有较好的前束控制能力。

- 车轮运动特性比较好,操纵稳定性很好,尤其是在平整的道路情况下。

- 通过障碍的轴距具有相当好的加大能力,通过性好。

- 如果采用连续焊接的话,强度较好。

缺点:

- 对横向扭转梁和纵向拖臂的连续焊接质量要求较高。

- 不能很好地协调轮迹。

- 整车动态性能对轴荷从空载到满载的变化比较敏感。

- 但这种悬架在侧向力作用时,呈过度转向趋势。另外,扭转梁因强度关系,允许承受的载荷受到限制。

扭转梁式悬架结构简单、成本低,在一些前置前驱汽车的后悬架上应用较多。

拖曳臂式悬架

优点:

- Y轴和X轴方向尺寸紧凑,非常有利于后乘舱(尤其是轮罩间宽度尺寸较大)和下底板备胎及油箱的布置。

- 与车身的连接简单,易于装配。

- 结构简单,零件少且易于分装;

- 由于没有衬套,滞后作用小。

- 可考虑后驱。

缺点:

- 由于沿着控制臂相对车身转轴方向控制臂较大的长宽比,侧向力对前束将产生不利的影响。

- 车身摇摆(body roll)对外倾产生不利影响;(适当的控制臂转轴有可能改善外倾的回复能力,但这导致轮罩间宽度尺寸的减小。)

- 调校很困难,因为所有的几何参数以及相关变量都是相关联的。

- 由于没有衬套,所有传递给车身的振动都是未经过滤的。

多连杆式悬架

优点:

多连杆式悬架能同时兼顾良好的乘坐舒适性和操纵稳定性,这种优点主要得益于其结构上具有下面这些几何特性:

- 利用多杆控制车轮的空间运动轨迹,能更好地控制车轮定位参数变化规律,得到更为满意的汽车顺从转向特性。

- 受到侧向力时前束具有自动回正能力;

- 受到纵向力时前束具有自动回正能力。

- 车轮行驶时的外倾角回复能力。

- 通过障碍的轴距较大

- 能兼顾后轮驱动。

- 后轮驱动时的转向力控制。

缺点:

- 零部件数量多,制造加工困难。

- 试验调校工作复杂,且不便于调整,适应性较差。

- 对悬架几何尺寸的公差和弹性元件特性的要求较高。

- 单位质量的负荷能力较低(需要一个后副车架)。

- 对使用条件要求比较苛刻。

- 所占空间较大,影响后乘员舱和后底板的空间布置。

- 制造成本较高。

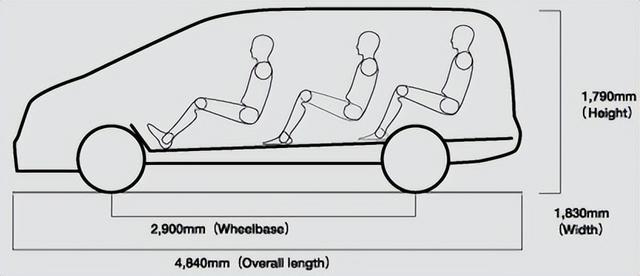

悬架的设计总是与整车的设计紧密相连的,整车预布置通常包括动力总成的预布置和悬架的预布置。在基本确定了整车的总体尺寸、驱动型式、相应的轮胎、最小的目标转弯半径后就可以进行悬架的预布置了。

- 悬架的预布置

在悬架的预布置过程中主要考虑以下几点:

- 整车姿态

一般来说,整车姿态是通过悬架的布置来设定的,可以说悬架的布置决定了整车姿态。一旦整车姿态确定后,在以后更改就比较困难了。通常整车在满载状态下的整车姿态是0~0.5°之间。

如下图所示:

整车姿态示意图

- 轮胎的跳动行程

轮胎行程根据车型的不同略有不同。通常在悬架的预布置过程中前后轮胎的行程按上跳、下跳各100mm考虑;越野车要大一些。在后期的调整中,由于后轴载荷变化较大,为了提高后排乘客的舒适性后悬架的行程取值要比前悬架的大。

还要考虑轮胎加装防滑链的要求。

- 驱动型式

驱动型式对悬架的影响主要在四驱的保护上。一般来说如果一款轿车后悬架采用了扭转梁结构,要保护四驱在总布置上就很困难了。

四驱布置的对比

- 导向杆的布置

对于导向杆的布置,纵向导向杆(或拖曳臂)设计布置时尽可能水平布置,以保证轮胎上跳或者回弹轴距变化尽可能的小;而横向推力杆(或横向摆臂)尽可能与后轴平行且左右对称布置。

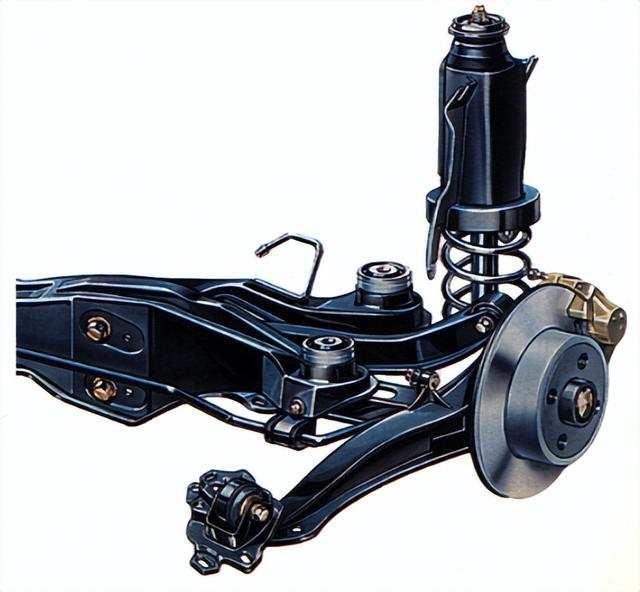

- 前悬架的布置

前悬架的型式主要有非独立钢板弹簧悬架、麦弗逊独立悬架、双横臂独立悬架、多连杆独立悬架和双横臂独立悬架的一些变形。悬架在目前的轿车和部份的轻型客车、轻型货车的前悬架大多采用独立悬架,一般在整车设计之初就已确定了悬架的型式。下面以麦弗逊为例来说明一下前悬架的设计过程。

在前悬架的布置过程中主要从以下几点来考虑:

- 转向系统几何尺寸的确定

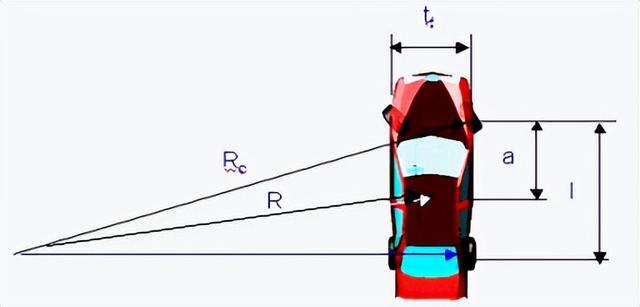

在转向系统的设计过程中,首先要确定转向梯形,以保证车轮能绕一个转向中心在不同的圆周上作无滑动的纯滚动。对轿车来说,通常采用断开式转向梯型机构,有时为了提高车辆的灵活性,减小转弯半径而改变转向梯型;当然,初步确定的时候可以不这样考虑。

根据初步设定的最小转弯半径和相应的计算公式及阿克曼转角的关系可以初步确定左右车轮转角的关系,同时结合相应的前纵梁布置产生的几何约束就可以确定左右车轮的转角。同时可以初步选定轿车转向系统角传动比,一般为15-17。

定义转向半径,转向角和阿克曼角

阿克曼角关系:Ctgα1- Ctg α2 = q/p

最小转弯半径公式:

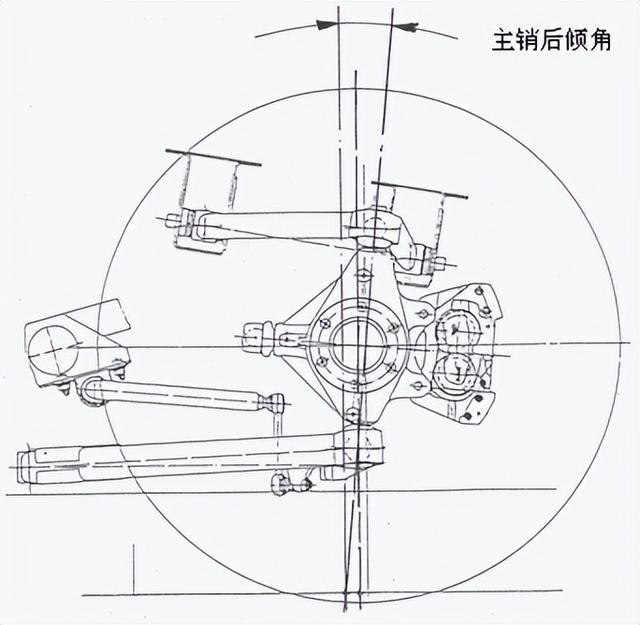

- 主销尺寸的定义

主销几何尺寸的定义主要包括,主销后倾角、主销内倾角和它们的偏置距。主销后倾角和主销相对轮心的偏置距一起保证轮胎的侧向力回正力距以利于汽车的直线行驶;主销内倾角保证车辆低速行驶条件下的自动回正性。同样,对主销的初步取值也是通过经验来选取或者通过对参考样车的测量来获得。

一般对轿车的前独立悬架来说主销后倾角在3°~4°左右,主销内倾角在10°~15°左右;主销内倾后倾角确定后相应的主销偏置距和拖距也就确定了。

主销后倾角示意图 主销内倾角示意图

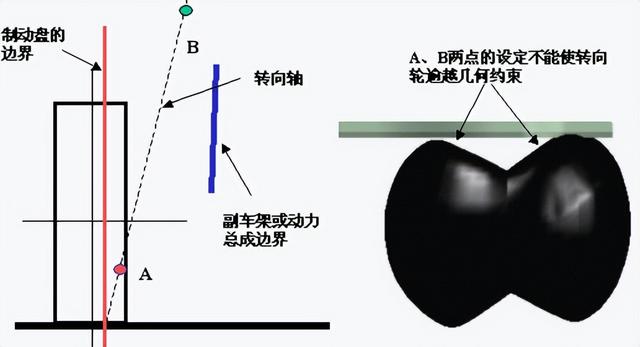

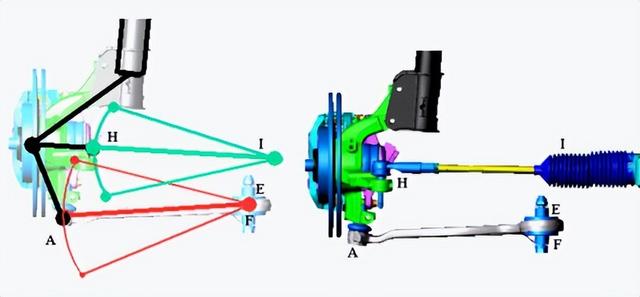

- 前悬架几何尺寸的定义

在主销的几何尺寸确定以后,结合轮胎、副车架、轮胎转角的几何约束就可以开始确定前悬架的设计硬点。首先定义主销上的A点,A点在轮辋和等速万向节中间,位置越低越好。(越低则地面的激励对球头销的侧向力偏小)如下图所示:

A点示意图

A点即下球头销的中心,A点与B点的连线即是主销在整车坐标中XZ平面的投影。图中清晰的显示了定义设计硬点A要考虑的边界条件。

定义主销上控制点B时,在一般的悬架中尽可能的将位置设计的低一些;这样有利于获得更大的主销内倾角,提高车辆低速行驶时的转向回正力矩。但是要考虑轮胎上跳下跳目标和B点的支撑的功能性;特别对于麦弗逊前悬架来说B点的位置越高越好,有利于平衡掉滑柱的横向分力,减小滑柱导杆的摩檫。

A、B两点示在XY平面投影意图

- 减振器的布置

在X-Z平面内定义减震器时通常让减振器轴线跟主销轴线重合,这是最简单和最有效的解决方案。(但如此无法减小减振器活塞杆对油封的横向力)如下图所示:

在X-Z平面内定义减震器 车轮外倾角的变化示意图

在双横臂前悬架(或双叉臂前悬架)中,由于空间的原因通常减振器和弹簧做成总成件;在Y-Z平面内定义减震器(包括弹簧)时主要考虑的是杠杆比。在麦弗逊悬架中通常根据轮胎尺寸定义C点(需要的话要考虑防滑链)。D点是控制臂旋转轴线和通过A点的Y-Z平面的交点。A,、B、D点的相互位置决定了轮胎上下跳过程中的轮距的变化和外倾角的回正性。

为了得到足够的轮胎上下跳过程中外倾角的回正性,可以通过将B点向内移,但是所有这些都要同悬架的其他特性综合考虑;具体可以在悬架几何运动分析中考虑。

在Y-Z平面内定义减震器

- 控制臂旋转轴线的定义

控制臂轴线的主要根据抗制动点头来角定义,如果增加在X-Z平面内的倾角(即E

点比F点低),抗点头能力就能提高;当然这需要和后悬架匹配。在横向上如果布置允许的话总是希望尽量的长一些(S12目前较长,力臂变长,受力变小);在相同的A点行程下,摆臂越长横向摆角越小,有利于提高橡胶衬套的寿命。同时在Y-Z平面内应保证前悬架的侧倾中心高在0~120mm的范围内。

下摆臂定义示意图

- 转向系统设计硬点的布置

H和I点示意图

转向杆系与悬架导向杆系在轮胎上下跳动的运动学上会产生运动干涉,这个干涉主要引起轮胎前束的变化。在转向系统几何尺寸的所有点的定义中,对于点H主要通过考虑阿克曼角和轮胎几何约束来确定。定义I点的位置时主要考虑轮胎上下跳过程中的前束变化最小化。根据悬架杆系的几何运动关系确定I点;将I点放在轮胎上下跳过程中H点所形成的圆弧的中心。

I点确定示意图

依据上述步骤在三维制图软件中可以确定各个设计硬点的坐标。获得了这些前悬架设计硬点的空间坐标后,可以通过相应的公式得出前悬架的运动学分析;目前更多的是运用ADMAS软件进行分析。

- 后悬架的设计步骤

目前车型的后悬架主要是扭转梁和拖曳臂的非独立悬架,这些类型的后悬架结构简单,成本较低,悬架参数也教容易控制;但是后排乘客的舒适性也较低。目前轿车用的后悬架选用多连杆的趋势越来越明显。。缺点是:零件数增加,公差要求更严格,加工成本增加;试验测试复杂;承载能力相对较弱。

在后悬架的设计时需要基本确定汽车断面尺寸、轮胎上跳和下跳行程、是否要驱动保护、轮胎规格、承载能力、整车操纵目标

、前悬架特征和零部件采用的工艺。有了以上的基本输入后,一般分以下几点对后悬架进行布置。

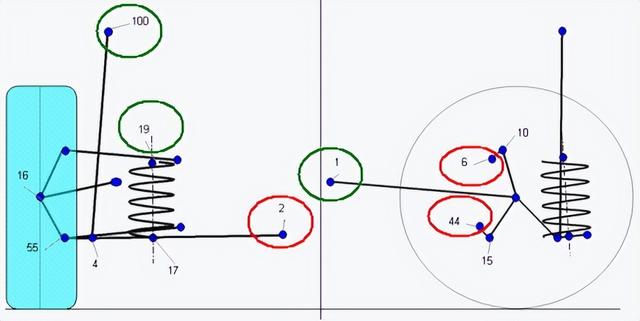

- 选择连杆数目和梯形结构,

对于一款中级轿车一般采用两连杆或者三连杆的居多。通常把具有两根横向连杆的独立悬架叫着两连杆独立悬架,具有三根横向连杆的独立悬架叫着三连杆独立悬架(如下图所示)。连杆越多意味着橡胶衬套应用的也越多,过多的使用橡胶衬套意味着需要冒更多的可能出现的问题。两连杆独立悬架外倾角能够通过横向拉杆的几何运动来控制。

两联杆后独立悬架

三联杆后独立悬架

三连杆的车轮外倾和前束的控制可以分别通过各自的调节杆完成。因此三连杆的独立悬架调节车轮外倾和前束对拖曳臂橡胶衬套的变形影响要小。

- 后悬架各控制点的安装位置

在布置之出首先要明确哪些悬架的控制硬点连接在车身上,哪些点悬架的控制硬点连接在副车架上。将这些点布置在副车架上会花费更多的成本和增加整车的重量,但是能提高对前束和车轮外倾的控制精度,提高过滤震动噪音的能力。对于一款中级轿车而言通常都将控制外倾和前束连杆上的设计硬点和主横向摆臂的设计硬点布置在副车架上。

通常来说对点1(拖曳臂与车身连接点)和16(车轮中心)设定按以下几点来做布置:制动点头和加速抬头的关系;整车尺寸和白车身的几何约束;是否需要做后轮驱动的保护。为了控制整车的制动点头和加速抬头现象,通常点1的z轴坐标要高于点16(轮心)的z轴坐标。

- 定义后悬架主销

如图所示,后主销轴是黄色和蓝色平面的交线。黄色平面是拖曳臂衬套的正交面,蓝色的平面是车轮外倾角控制臂轴线和主横向摆臂产生的平面,通常二者是平行的。由于橡胶衬套的弹性变形,这样确定的只是初步的主销。其余的关系与前悬架的一致。

- 定义横向摆臂的长度和方向

在满足布置的几何约束的前提下,主横向摆臂越长越好(越长对衬套的寿命越小);俯视方向上尽量与后轴平行(搞不明白),在保护四驱时与后轴的夹角越小越好(搞不明白)。同时保证后悬架的侧倾中心高在80~150mm的范围内。对于车轮外倾控制臂和前束调节杆的布置,在满足布置的条件下长度和方向主要跟据悬架的运动学关系来决定。如下图所示:

在完成了前后悬架的基本布置之后就要对悬架机构进行静态力学分析、动态力学分析和悬架的几何运动学分析。

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com