安全意识不强造成的安全事故(别让人为原因导致安全事故)

2010年-2017年韩国各类化学事故的案例表明,几种类型的人为差错共同作用是导致化学事故发生的重要原因。

1974年6月1日,英国弗利克斯巴勒一家工厂发生爆炸,28名工人丧生,另有36人在现场受伤。爆炸相当于16吨TNT,随后的大火持续了10天。这场灾难性爆炸对英国的HSE实践产生了重大影响。

化工厂事故的灾难性CPI(化工厂工业)利用各种新型化学原料制造出许多产品,提高了人们的生活质量,对人们的日常生活产生深刻影响。然而化学品具有易燃性、反应性和毒性,会引起火灾和爆炸,对人体健康和环境产生危害,同样影响深远。

虽然许多化学事故是由人为差错和技术错误共同造成的,但人为错误导致的CPI事故往往不可避免且难以控制。

基于对韩国2008年1月-2018年6月现场化学事故的一项分析发现,71起化学事故中有76.1%是由于人为差错造成的。另一项对中国212起化学事故的研究推导出了模型,该模型证实,如违反规定、知识匮乏、监管不足和安全文化水平低等人为错误是导致火灾和爆炸事故的最重要因素。

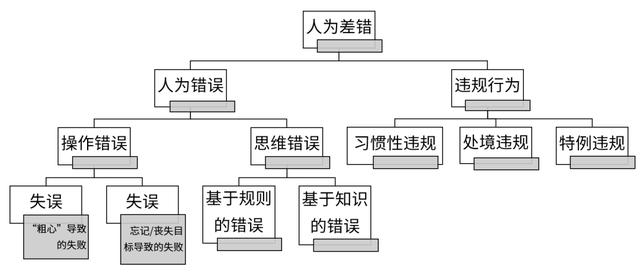

人为差错的类型英国卫生与安全执行局将人为差错分为人为错误和违规行为,人为错误指的是无意的行为或决定,而违规是故意做错事。违反HSE规则或程序是工作场所事故和伤害的主要原因之一。

不同的错误类型

·失误(“粗心”导致的失败)

被称为替代性错误,一般是由于不正确的、经常操作的肢体动作引起的。例如,本来应该向上移动开关,但操作人员向下移动了开关。

·失误(忘记或者丧失目标导致的失败)

一种由于遗漏执行基本任务所需的程序或事项而发生的遗漏错误和短期记忆丧失。当我们做了以为是正确、实际上是错误的操作,就会发生这些错误,并且往往在工人同时做很多事情或交付时间紧迫时发生。

·基于规则的错误

通常出现在操作人员的行动基于已经记住的规则和程序时,他们会错误地应用正确的规则,或是直接应用错误的规则。

·基于知识的错误

操作人员缺乏个人可用的规则或例程,来处理异常情况。例如使用过去的经验来处理不熟悉的任务。

·违规

违规是故意做错事,是化工厂不遵守安全和健康规则或流程程序造成事故和伤害的最大原因之一。

·习惯性违规

自然而然的违规行为,有时是无意识行为导致的违规。这是一种被特定工作小组视为正常工作的习惯性行为,并且经常被组织和/或管理机构所容忍。员工可能会重复习惯性违规行为,因为他们认为他们的工作风险较低,例如抄近路是为了节省体力和时间。

·处境违规

由于组织和环境因素导致的结果。这些因素包括时间压力、缺乏监督、恶劣的环境条件(例如照明、噪音、热量)、缺乏资源和消极的安全文化。

·特例违规

在非比寻常的情况下发生的罕见情况,例如紧急情况或设备故障,这是由于有意识地决定违规或对情况的本能反应造成的。

2010年-2017年期间在韩国发生的55起化学事故中,有41起化学事故根据HSE指南被归类为“人为差错相关”。其中单一原因造成的化学事故只有9起,大多数事故(约78%)是由多种原因造成的。

人为差错的事故案例众所周知,设备故障、人为差错和各种复杂因素相互作用,成为化工厂发生事故的原因。通过RCA法(根本原因分析法)分析韩国2010年-2017年的化学事故调查报告,可以从中发现不同类型的人为差错案例,吸取经验教训。

01

加湿器消毒剂中毒

PHMG-P(聚六亚甲基胍磷酸盐)、CMIT(氯甲基异噻唑啉酮)、MIT(甲基异噻唑啉酮)、PHG(低聚 (2-(2-乙氧基) 乙氧基乙基) 氯化胍)等化学物质已在加湿器消毒剂的生产中得到应用和商业化。1994年,共有14款此类产品销往韩国,这些产品用于加湿器并以喷雾的形式和水一起喷洒到空气中。这些物质的LD50(半数致死剂量)不足以被归类为剧毒。当这些产品用于加湿器的时候,也没有一个产品开发人员认真考虑过缺乏化学品的LC50(半数致死浓度)信息可能导致的问题和灾难。

直到2011年,韩国开始调查这些产品在健康危害中的作用时,PHMG加湿器消毒剂的年销量已达到约6万支,而且在调查期间,该产品的销售并未被禁止。

这是一起典型的因产品MSDS毒性信息中既没有数据也没有指明不应该商业化而导致公众暴露于吸入毒性的典型案例。根据KOSHA(韩国职业安全与健康局)的最新MSDS,PHMG大鼠口服和大鼠皮肤的LD50(858 mg/kg)和LC50(0.16 mg/L,4h)被归类为剧毒,当它分散在空气中时,即使在雾气、蒸汽或气体条件下也表现出致命毒性。

发生这种悲惨灾难的原因,是处理该物质所需的信息没有在MSDS中准确记录和使用。当时该物质的MSDS中,化学原料的LC50值被设置为“无数据”,因为在准备MSDS时,没有数据的情况下,法律规定允许填写“无数据”。因此,需要对制度进行改进,从而防止将来发生类似的事故。

02

泄漏

2012年,韩国龟尾市一家化工厂从ISO集装罐中装载无水HF(氢氟酸)时,由于阀门打开发生泄漏,导致现场5名工人死亡,附近18名工人受伤,并造成周边环境污染。这起悲剧事件是由于剧毒物质以高蒸气压泄漏到大气中造成的。当时没有采取利用外部结构、连接洗涤器、使用应急防护设备和开展应急培训等措施来遏制此类事故的损害。

无水HF在工厂周围扩散。

据称,KOSHA和龟尾市的事故调查报告中没有任何关于化学物质风险的信息,也没有对工人需要处理的化学物质开展相关教育。此外,事件发生后,政府机构也未能及时将工人和居民从现场或附近撤离。相反,即使氟化物浓度仍然超过TLV-C(最高限度值),他们也允许居民返回受影响区域。

如果安全管理人员和工作场所的工作人员对化学物质的危害和特性有正确的认识,并遵守工作程序,人为失误造成事故的概率就可以大大降低。此外,如果事故现场的紧急疏散计划运作良好,则可以充分减少二次损害。

03

爆炸

京畿道一家小型化工厂在2012年测试反应性材料混合物,想将这些材料用于开发一种新产品。不幸的是发生了一场强烈的爆炸,导致4名工人失踪,包括工厂经理在内的9人受伤,并摧毁了整个工厂。爆炸留下了一个巨坑,在现场仍然可以看到,由此产生的碎片飞散到200m远的距离。

事故发生后的工厂照片上仍然可以看出当时反应容器所在的位置遗留下一个大坑。

KOSHA的事故报告声称任何可以知道这些物质名称的人都能在事故之前上网搜索到具体的反应条件。不幸的是,安全管理人员和现场工人并不了解NFPA(美国消防协会)响应指数的含义。因此,他们在混合化学品时未能建立风险和保护措施。通过这次事故可以看出,对处理材料的危害和危险工艺的替代进行适当的教育可以降低人为差错造成的化学事故风险。

根据调查的案例可以发现,人为错误对化学事故的影响大于违规行为的影响,并且通常这些事故是由于行动错误而不是思维错误导致的。许多事故的发生是因为操作人员对化学品危害的认识和教育不足、工作失误、未进行风险评估、遗漏工作许可证、MSDS缺陷、工作程序不当等问题。

虽然随着技术的发展,化工厂设置了许多安全措施,但要防止各类人为差错相结合的事故仍然需要付出很大的努力。通过对鲜血教训的回顾和研究,可以发现基础措施的必要性,不仅可以防止设备故障,还可以防止人为差错,从而预防化学事故,让灾难不再重现。

引用

1. Winterton N. Green Chemistry: Deliverance or distraction? Clean Technol. Environ. Policy. 2016;18:991–1001. doi: 10.1007/s10098-016-1118-y.

2. Carpenter D.O., Arcaro K., Spink D.C. Understanding the human health effects of chemical mixtures. Environ. Health Perspect. 2002;110:25–42. doi: 10.1289/ehp.02110s125.

3. Hartmann S., Klaschka U. Interested consumers’ awareness of harmful chemicals in everyday products. Environ. Sci. Eur. 2017;29:29. doi: 10.1186/s12302-017-0127-8. [

4. Carson P., Mumford C. Hazardous Chemicals Handbook. 1st ed. Butterworth-Heinemann; Clifton Park, NY, USA: 2013. pp. 11–30.

5. Roberts A.F., Pritchard D.K. Blast effect from unconfined vapour cloud explosions. J. Occup. Accid. 1982;4:231–247. doi: 10.1016/0376-6349(82)90001-3.

6. Dopico M., Gómez A. Review of the current state and main sources of dioxins around the world. Air Waste Manag. Assoc. 2015;65:1033–1049. doi: 10.1080/10962247.2015.1058869.

7. Dhara V.R., Gassert T.H. The Bhopal syndrome: Persistent questions about acute toxicity and management of gas victims. Int. J. Occup. Environ. Health. 2002;8:380–386. doi: 10.1179/oeh.2002.8.4.380.

8. Yu M., Lu Q., Ding H., Zeng X., Cao J., Liu J., Fan H., Hou S. Evaluation of blast injury patients from the 2015 Tianjin explosions in China. Burns. 2016;42:1133–1140. doi: 10.1016/j.burns.2016.03.004.

9. Yoo S., Yoon S., Woo K., Kim J., Cho S., Lee S., Lim H., Ahn Y., Yang W. Psychological effects of a disastrous hydrogen fluoride spillage on the local community. Ann. Occup. Environ. Med. 2017;29:40. doi: 10.1186/s40557-017-0196-6.

10. Erjavec J. Automatic Transmissions. 1st ed. Thomson Delmar Learning; Clifton Park, NY, USA: 2005. pp. 15–35.

11. International Labour Office Geneva Safety in the Use of Chemicals at Work. [(accessed on 15 June 2020)]. Available online: https://www.ilo.org/wcmsp5/groups/public/---ed_protect/---protrav/---safework/documents/normativeinstrument/wcms_107823.pdf

12. Lennquist S. Medical Response to Major Incidents and Disasters. 1st ed. Springer; Stockholm, Sweden: 2012. pp. 10–55.

13. Visscher H.G., U.S. Chemical Safety Board Some observations about major chemical accidents from recent CSB investigations. Symposium Series No. 154, IChemE, Hazard XX: Process Safety and Environmental Protection, Harnessing Knowledge, Challenging Complacency, Chemical Safety Board. 2008. [(accessed on 10 September 2020)]. Available online: https://www.icheme.org/media/9698/xx-paper-03.pdf

14. Wang J., Fu G., Yan M. Investigation and analysis of a hazardous chemical accident in the process industry: Triggers, roots, and lessons learned. Processes. 2020;8:477. doi: 10.3390/pr8040477.

15. Kariuki S.G., Löwe K. Increasing human reliability in the chemical process industry using human factors techniques. Process. Saf. Environ. Prot. 2006;84:200–207. doi: 10.1205/psep.05160.

16. ChemHAT What’s the Problem with Safety Data Sheets? [(accessed on 16 August 2021)]. Available online: https://www.chemhat.org/en/for-workers/whats-problem-msds

17. Nicol A.-M., Hurrell A.C., Wahyuni D., McDowall W., Chu W. Accuracy, comprehensibility, and use of material safety data sheets: A review. Am. J. Ind. Med. 2008;51:861–876. doi: 10.1002/ajim.20613.

18. Eastlake A., Hodson L., Geraci C., Crawford C. A critical evaluation of material safety data sheets (MSDSs) for engineered nanomaterials. Chem. Health. Saf. 2012;19:1–8. doi: 10.1016/j.jchas.2012.02.002.

19. Carson P., Mumford C. Safety, Health, and Environmental Concepts for the Process Industry. 1st ed. Delmar Cengage Learning; Woburn, MA, USA: 2002. pp. 21–55.

20. International Atomic Energy Agency Guidelines for Integrated Risk Assessment and Management in Large Industrial Areas. [(accessed on 27 August 2021)]. Available online: https://www-pub.iaea.org/MTCD/publications/PDF/te_994_prn.pdf

21. Gould J. Permit-to-Work in the Process Industries. IChemE; Rugby, UK: 2006. pp. 1–10. (IChemE Symposium Series No. 151).

22. Kwon H., Lee C., Seo D., Moon I. Korean experience of process safety management (PSM) regulation for chemical industry. J. Loss Prev. Process Ind. 2016;42:2–5. doi: 10.1016/j.jlp.2015.10.001.

23. Jiang W., Han W., Zhou J., Huang Z. Analysis of human factors relationship in hazardous chemical storage accidents. Int. J. Environ. Res. Public Health. 2020;17:6217. doi: 10.3390/ijerph17176217.

24. Jahangiri M., Hoboubi N., Rostamabadi A., Keshavarz S., Hosseini A.A. human error analysis in a permit to work system: A case study in a chemical plant. Saf. Health Work. 2016;7:6–11. doi: 10.1016/j.shaw.2015.06.002.

25. Taylor J.R. Human Error in Process Plant Design and Operations. A Practitioner’s Guide. 1st ed. Taylor & Francis Group; New York, NY, USA: 2016. p. 56.

26. Rasmussen J. Human error and the problem of causality in analysis of accidents. Phil. Trans. R. Soc. B. 1990;327:449–462.

27. Richardson M. Risk Management of Chemicals. 1st ed. The Royal Society of Chemistry; Cambridge, UK: 1992. pp. 155–159.

28. Jung S., Woo J., Kang C. Analysis of severe industrial accidents caused by hazardous chemicals in South Korea from January 2008 to June 2018. Saf. Sci. 2020;124:104580. doi: 10.1016/j.ssci.2019.104580.

29. Chen M., Wang K., Guo H., Yuan Y. Human factors of fire and explosion accidents in petrochemical enterprises. Process Saf. Prog. 2019;38:e12043. doi: 10.1002/prs.12043.

30. Zhang J., Chen X., Sun Q. A safety performance assessment framework for the petroleum industry’s sustainable development based on FAHP-FCE and human factors. Sustainability. 2019;11:3564. doi: 10.3390/su11133564.

31. Carroll J.S., Rudolph J.W., Hatakenaka S. Lessons learned from non-medical industries: Root cause analysis as culture change at a chemical plant. BMJ Qual. Saf. 2002;11:266–269. doi: 10.1136/qhc.11.3.266.

32. HSE Leadership and Worker Involvement Toolkit. [(accessed on 1 August 2021)]; Available online: https://www.hse.gov.uk/construction/lwit/index.htm

33. Emuze F., Mollo L. Technical enablers of human errors and violations in construction; Proceedings of the MATEC Web of Conferences; Cape Town, South Africa. 24 September 2020; p. 02017.

34. Lee J. What must be done to prevent another humidifier disinfectant disaster? Environ. Health Toxicol. 2016;31:e2016024. doi: 10.5620/eht.e2016024.

35. Special Commission on Social Disaster Investigation The Causes, Measures, and Lessons of the Humidifier Disinfectant. [(accessed on 23 March 2019)]. Available online: http://socialdisasterscommission.go.kr/Library/humidifier2/hum1/Read.jsp?ntt_id=2758

36. Lim H., Lee K. Health care plan for hydrogen fluoride spill, Gumi, Korea. J. Korean Med. Sci. 2012;27:1283–1284. doi: 10.3346/jkms.2012.27.11.1283.

37. Occupational Safety and Health Administration Hazard Communication: Hazard Classification Guidance for Manufactures, Importers, and Employers. [(accessed on 28 July 2021)]; Available online: https://www.osha.gov/Publications/OSHA3844.pdf

38. Young J.A. Improving Safety in the Chemical Laboratory: A Practical Guide. 2nd ed. John Wiley & Sons; New York, NY, USA: 1987. pp. 11–27.

39. U.S. Environmental Protection Agency [(accessed on 21 September 2021)];Draft Risk Evaluation for 1,4-dioxane. Available online: https://www.epa.gov/assessing-and-managing-chemicals-under-tsca/draft-risk-evaluation-14-dioxane

40. McSween T., Moran D.J. Assessing and preventing serious incidents with behavioral science: Enhancing Heinrich’s triangle for the 21st century. J. Organ. Behav. 2017;37:283–300. doi: 10.1080/01608061.2017.1340923.

41. Bird F.E., Germain G.L. Practical Loss Control Leadership. 1st ed. Institute Publishing; Loganville, GA, USA: 1985. pp. 10–54.

42. KOSHA Guideline South Korea Technical Guidance on Root Cause Analysis Techniques. [(accessed on 13 August 2021)]. Available online: http://kosha.or.kr/Kosha/data/guidance

43. Mannan S. Lees’ Loss Prevention in the Process Industries: Hazard Identification, Assessment and Control. 4th ed. Butterworth-Heinemann; Waltham, MA, USA: 2012. pp. 13–66.

44. Gupta J.P., Khemani G., Mannan M.S. Calculation of fire and explosion index (F&EI) value for the dow guide taking credit for the loss control measures. J. Loss Prev. Process Ind. 2003;16:235–241.

45. United Nations Publications . Globally Harmonized System of Classification and Labeling of Chemicals (GHS) 8th ed. United Nations; New York, NY, USA: 2019. pp. 45–88.

46. Ward M. Fire Officer Principles and Practice. 1st ed. Jones & Bartlett Learning; Burlington, MA, USA: 2015. pp. 23–56.

47. Pohanish R.P. Sittig’s Handbook of Toxic and Hazardous Chemicals and Carcinogens. 1st ed. William Andrew; Norwich, NY, USA: 2008. pp. 33–67.

48. Shin S., Byeon S.H., Sohn J.R., Moon S.W. Development and verification of a risk index for evaluating the chemical accident risk of Korean chemical enterprises. Int. J. Environ. Res. Public Health. 2019;16:4409. doi: 10.3390/ijerph16224409.

49. https://www.ncbi.nlm.nih.gov/pmc/articles/PMC8583617/

50. https://www.chemicalindustryjournal.co.uk/human-factors-in-process-safety

51. https://blog.nationalarchives.gov.uk/flixborough-1-june-1974/

52. https://www.treehugger.com/briefing-the-seveso-disaster-1708806

53. https://www.ituring.com.cn/book/tupubarticle/11708

54. https://ishare.iask.sina.com.cn/f/24PGAwVWUhv.html

55. https://baijiahao.baidu.com/s?id=1735509304749278114&wfr=spider&for=pc

56. https://v.qq.com/x/page/t3342gf6ug1.html

本文来自上海汉洁,未经允许请勿转载,如有需要请联系marketing@haaenclean.com。

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com