国内硬质合金龙头企业(硬质合金龙头综合服务商)

(报告出品方/分析师:天风证券 杨诚笑 田源 李鲁靖)

1. 中钨高新:国内硬质合金综合服务商龙头中钨高新是中国五矿钨产业的运营管理平台,管理运营着集矿山、冶炼、加工、贸易于一体的完整钨产业链。

中钨高新的前身为海南金海,于1996年在深交所上市,2000年更名中钨高新,2010年五矿集团成为公司的控制人,2013年中国五矿向中钨高新注入株硬公司、自硬公司两家硬质合金企业。

2016年中钨高新成为五矿集团二级直管单位,托管五矿旗下钨矿山和钨冶炼企业;2018、2020年分别收购德国HPTec和南硬公司,确立了“矿山是保障,冶炼是基础,合金是方向”的战略定位。

中钨高新是国内硬质合金领域的龙头供应商,市占率27%,生产规模世界第一。

公司的主营产品大类主要包括硬质合金切削刀具与刀片、精密零件、化合物与粉末产品与其他模具及成品工具等,下游匹配汽车制造、数控机床、航空航天、军工、模具加工、IT、海洋工程装备等制造加工领域。

数控刀具、PCB微钻为公司拳头产品,数控刀具21年产量达1.09亿片,全国市占率25%,为国内第一;PCB微钻21年产量约5-5.5亿支,全球市占率约21%,为全球第一。

中国五矿集团有限公司是公司实控人,持股49.94%。

公司旗下拥有被誉为“中国硬质合金工业摇篮”的株硬公司、主营钨基硬面材料领域的自硬公司,以及国内最大的钨粉末制品基地之一南硬公司。株硬公司的两个子公司株洲钻石与金洲精工分别主营硬质合金切削刀具与PCB微钻,皆在业内处于领先地位。

此外,公司托管五矿旗下5家钨矿山(柿竹园公司、新田岭钨业、衡阳远景钨业、江西修水香炉山钨业、湖南瑶岗仙矿业),保有钨资源量123万吨,占全国查明钨资源量的11%;及下属2家钨冶炼企业即江西赣北钨业、郴州钻石钨制品分公司,分别由修水钨业和湖南柿竹园有色金属有限责任公司控股,钨冶炼年生产能力20000吨,占全国APT产能的10%。

公司近年业务稳定增长,21年营收再创新高。

21年随着项目产能的全面释放,主要优势产品产量增幅均超过15%;同时,硬质合金出口规模同比增长25.7%,通过全球区域市场布局的优化调整和产品结构迭代升级,出口利润率得到显著提升;另外,公司通过股权激励、管理优化、推进市场化改革等方式提升管理效率,管理、销售费用率呈下降趋势,人均产出增加。

我们认为“产量 利润率 管理增效”三个抓手驱动2021年营收、净利皆创新高,18-21年营收CAGR为13.94%,归母净利CAGR达57.17%。2022Q1公司业绩持续高速发展,实现营业收入30.27亿元,yoy 12.77%,归母净利润1.08亿元,yoy 37.82%。

收入结构优化,深加工产品盈利能力突出。

21年公司高附加值的刀片与刀具占比提升2.89pct至27.36%,毛利率达35%,远高于其他产品,毛利贡献率达51.63%,是公司的主要盈利来源。

未来随着数控刀片、PCB微钻等拳头产品产能的进一步扩充,公司收入结构有望进一步优化,综合毛利率有望得到进一步提升。

盈利状况趋好,资产负债表改善。

近年公司资产负债率整体呈下降趋势,2021年达到近五年来最低水平的42.61%。2022Q1公司资产负债率略有上升,经营性现金流为负,主要由于公司收入增加,及客户信用政策和信用周期季节性变化所导致的当期经营性现金流波动较大,现金流有望在后续季度改善。

产能持续爬坡,覆盖多品类多下游。

中钨高新三大子公司株硬公司、自硬公司与南硬公司均有长期扩产项目,至十四五末,公司的主要利润贡献板块数控刀片产能有望从21年的1.1亿片扩充至1.5-2亿片,精密微钻产能有望从21年的5-5.5亿支扩充至7亿支,10000吨碳化钨粉、光伏用钨丝等项目接在进行中。持续扩充的产能有望在行业上行期助力公司百尺竿头更进一步。(报告来源:远瞻智库)

2.1. 钨:我国优势品种,提升消费结构需求迫切

钨属于稀有难熔金属,具有高密度、高熔点、高耐磨性、高电导率、高硬度等物理性质,其制品被广泛应用于国民经济、国防建设和高新产业等领域,成为现代社会中不可或缺的重要原材料和功能性材料。

由于钨资源在全球的储量呈递减趋势,工业应用领域中的难以替代性,及在国民经济、国防建设、高新产业中的日益重要性,其战略地位十分突出。

钨是我国的优势品种,被列入战略性矿产,实行配给管理,但超采较为严重,储采比也低于国际水平。据美国地质调查局数据显示,2020年世界钨储量340万t(钨金属),中国钨储量190万t,占比55.88%;钨精矿产量8.4万吨,中国产量6.9万吨,占比82.14%。

中国在《全国矿产资源规划(2016—2020年)》中将钨列入战略性矿产目录,由国家实行保护性开采。

2002年开始,我国实行开采总量控制指标,但超采现象较为严重,近三年超限比有所下降,2020年全国钨精矿开采总量控制指标10.5万吨,实际产量13.86万吨,超限32%。

我国虽有较好的钨资源禀赋,而较低端的产业结构却钳制了钨业大国的优势,消费结构升级势在必行。从钨产业链结构图可以看出,产业链从上往下依次是钨化工、钨材、钨钢,最终到硬质合金,产品附加值逐级提高。2020年国内硬质合金在钨初级产品应用领域中占59%,而全球比例达63%,相比之下国内的硬质合金占比仍有上升空间。

近年来国内钨消费结构升级迹象明显,预计未来硬质合金产量将进一步增加:2019年钨终端产品硬质合金占比56%,2020年同比有所上升;20年APT对硬质合金的转换率为46.30%,相对上年度增长3.45pct,较15年增长7.51pct,比重逐年上升;我国钨原料级产品在钨出口总量中的占比逐年下降,一定程度上体现了钨出口结构的优化与全产业链价值的提升。

切削刀片占硬质合金产品结构约两成,随着硬质合金产量的逐步提高与全球制造业的持续发展,切削刀具行业有望迎来较快增长。我国硬质合金下游主要由切削刀具、棒材、矿用合金、耐磨零件组成,20年分别占比20%/31%/23%/23%。

我们认为,硬质合金切削刀具具有较好的增长逻辑:作为机械的制造关键耗材与数控刀具的主导材料,在制造业蓬勃发展与机床数控化升级进程中享受“量”与“价”的同步提升;而疫情为这个封闭的供应链打开了国产替代的窗口,我们预计未来硬质合金刀具的自给率有望进一步提高,拉动我国硬质合金刀具行业的快速发展。

2.2. 切削刀具:机械制造关键耗材,国内市场增长率领先

切削刀具是机械制造中用于切削加工的工具,也被称为工业的“牙齿”,其中刀片作为金属切削过程中的核心部件,是需要定期更换的耗材。切削加工约占整个机械加工工作量的90%,因此刀具的质量直接影响工件材料的加工精度、质量和效率,高效先进刀具可明显提高加工效率,使生产成本降低10%~15%,对于工业生产有着显著增益。

硬质合金刀具的终端应用广泛,涉及十余个下游行业。据第四届切削刀具用户调查分析报告统计,硬质合金刀具应用领域分布广泛,主要集中在汽车和摩托车、机床工具、通用机械、模具、工程机械五个领域,占比合计近70%。

全球切削刀具产量和消费量略有波动,基本保持稳步增长。据QY Research,2020年全球切削刀具市场规模达217.69亿美元,预计到2027年将达到338.52亿美元,复合增长率约为5.9%。

19、20年间,受国际贸易摩擦加剧、全球经济增速放缓等因素影响,制造业的萎靡导致了切削刀具市场规模的收缩:全球制造业PMI指数自18年开始下滑,于20年初跌至最低点,而切削刀具市场相较于18年的高点257.51亿美元也出现下滑。

20年中随着疫情的好转与全球制造业的复苏,PMI指数快速反弹并回归18年的高位,预期未来切削刀具市场受益制造业的回暖有望维持较高增速。

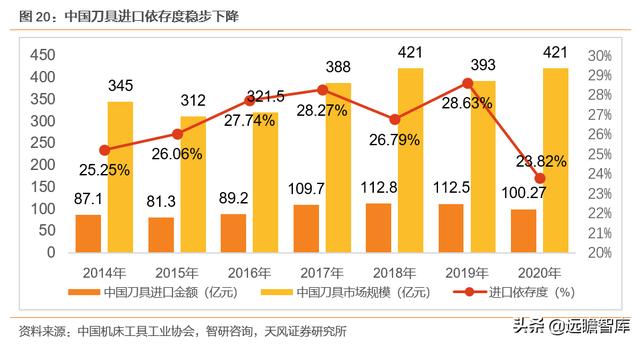

我国刀具市场规模超400亿元,2030年有望超600亿元,增速全球领先。

我国制造业向着自动化、智能化的转型升级推动刀具消费市场快速增长,2020年中国切削刀具行业市场规模达到421亿元,达到历史最高水平,据中国机床工具工业协会预测,中国刀具市场规模有望在2030年达到631亿元,2020至2030年复合增长率达4.14%。

据华锐精密招股书,2010年以来,以中国为代表的亚洲刀具市场增长率排在全球刀具规模增长首位,是全球增长率的2.5倍。

2.3. 硬质合金刀具需求端的三个抓手:刀具升级、机床转型与国产替代

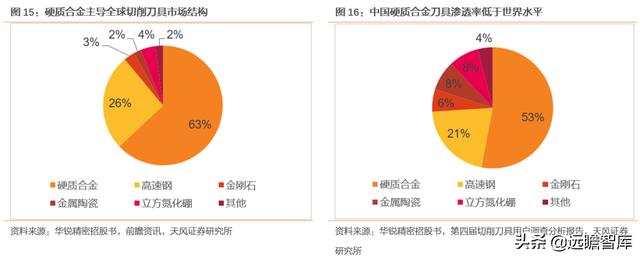

在多种切削刀具的消费结构中,硬质合金刀占主导地位,占比达63%。硬质合金刀具是参与数字化制造的主导刀具, 其产值占比上升与我国机床装备数控化升级的宏观背景相关。未来随着我国制造业持续升级,数控机床应用进一步推广,硬质合金刀具的产值占比将进一步提高。我们认为硬质合金刀具需求增长有三个抓手:

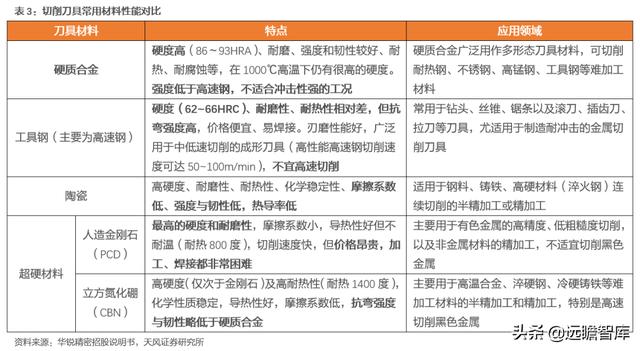

1)硬质合金相比其他种类的刀具基材性能优异,在终端应用中的渗透率有望持续提升;

2)我国机床行业迎来替换周期,机床装备数控化升级进程将进一步拉动数控刀片(硬质合金刀具主导)的需求,刀具/机床消费占比也有望进一步提升;

3)进口替代加速,疫情断供打开的替换窗口助推国产硬质合金刀具放量。

2.3.1. 硬质合金刀具综合性能优秀,技术进步引导渗透率持续提升

硬质合金兼具强度与韧性,是综合性能更优越的刀具材料。市场上的刀具材料主要包括硬质合金、高速钢、陶瓷和超硬材料(人造金刚石PCD、立方氮化硼CBN)等四种。硬质合金与高速钢相比,具有较高的硬度、耐磨性和红硬性,与陶瓷和超硬材料相比,硬质合金具有较高的韧性,综合性能更优越。

硬质合金刀具技术壁垒高,欧美企业技术沉淀厚实,应用渗透率领先。

硬质合金刀具的技术突破需要掌握刀具基体新材料技术、涂层技术、刀具槽形结构技术三大技术发展方向,由此造就行业较高的技术壁垒。欧美等发达国家的硬质合金工业体系成熟,对材料基础原理和涂层原理的研究成果较多,通过持续不断的优化硬质合金材质、涂层和刀具结构,提高硬质合金刀具的高效加工性能,使硬质合金刀具能够最大范围的应用到各种领域。根据前瞻资讯的报告显示,在世界范围内,硬质合金刀具占主导地位,比重达63%。

我国硬质合金刀具产值占比逐步提高,但相较全球使用渗透率还有较大提升空间。

据《第四届切削刀具用户调查数据分析报告》统计,截至2018年底,我国机械加工行业使用硬质合金切削刀具占比达53%,推算2020年我国硬质合金刀具市场规模约为223亿元左右。

根据中国机床工具工业协会工具分会的统计数据,我国主要刀具企业生产的硬质合金刀具的产值占比从2015年的39%提高到2019年的47%。

我们认为未来随着我国制造业持续升级,硬质合金刀具的产值占比有望逐步提高,但我国硬质合金切削刀具使用比例相对于全球63%的比例还有较大提升空间。

2.3.2. 机床数控化转型为硬质合金刀具带来量价齐升的格局

硬质合金是数控刀具的主导材料,符合机床数控化改进技术趋势。数控机床具有高精度、高刚度和高效率的特性(特别适用于高速切削),相比传统机床加工更加高效。

数控机床配置刀具的优异(合理性、先进性)直接影响到机床功能和作用的发挥,刀具性能需与数控机床的性能相适应。硬质合金刀具具有高精度、高效率、高可靠性和专用化的特点,适应了先进制造业的柔性化发展趋势,并成为发达国家切削刀具工业发展的主流。

我国正处于产业结构的调整升级阶段,机床数控化是机床行业的升级趋势,有望拉动硬质合金刀具消费需求。随着加工产品的结构复杂化、加工精度要求的不断提高以及生产效率的提升,我国机床设备正逐步从传统普通机床向数控机床过渡。

据前瞻产业研究院,我国新增金属切削机床数控化率从2015年的31.2%提升到2020年的43.3%,但相对于国际上制造业强国机床数控化率65%、部分90%以上水平,我国金属切削机床的数控化程度的提升空间很大。

作为数控金属切削机床的易耗部件,无论是存量机床的配备需要,还是每年新增机床的增量需求,都将带动数控刀具的消费需求,从而带动硬质合金刀具的需求。

除了机床数控化升级带来“量”的需求,刀具消费提质升级也将带来“价”的提升。

从刀具消费占机床消费额的数据看,德国、美国和日本等制造业强国注重现代数控机床和高效刀具协调发展,每年的刀具消费规模占机床消费50%左右。

2012年以来,我国刀具消费占机床消费比例呈现向上增长趋势,2019年达到25.26%,表明我国刀具消费在提质升级,据中国机床工具工业协会预测,2030年中国刀具消费在机床消费额占比有望达到37%,但相比国外50%的消费占比还有较大进步空间。

随着国内终端用户生产观念逐渐从“依靠廉价劳动力”向“改进加工手段提高效率”进行转变,以及机床市场的转型升级,我国刀具消费规模仍存在较大提升空间。

2.3.3. 高端刀具自主可控需求仍然迫切,疫情打开国产替代窗口

我国数控刀具的自给能力在逐步增强,进口替代速度加快。根据中国机床工具工业协会统计数据,2021年我国刀具进口额为106.32亿元,yoy 5.69%;刀具出口额225.16亿元,yoy 25.45%。以进口额/市场规模计算进口依存度,2017-2020年进口刀具占总消费的比重从28.27%下降至23.82%,我国刀具整体自给能力逐步加强。

刀具整体进口依存度虽然下降,但高端数控刀具自主可控仍迫在眉睫。近年我国刀具进口额虽逐年下降,但进口的刀具绝大部分用于航空航天(国际品牌占比约70%)、汽车(国际品牌占比约80%)等高端市场;

进口工具价格也远高于出口价格:涂层刀片的进口平均价格约为出口平均价格的3.81倍,未涂层刀片为6.41倍,攻丝工具为10.03倍,铣刀为2.71倍,量具17.06倍。

中美贸易摩擦的加剧在不断敲响警钟,关键环节核心技术的缺失或掣肘中国高端制造业发展,而作为高端装备制造业配套用的数控刀具,加速其国产化的迫切性不断增强。

刀具行业客户转换成本高,疫情为国产替代发力带来窗口期。

机床刀具品类复杂,国际市场上有竞争力的刀具企业基本为全套解决方案提供商,包含切削方案、定制化刀具设计制作、切削加工全过程管理、结算管理服务等一揽子解决方案。

这样的行业生态使得客户粘性高、转换成本高,刀具供应商不会轻易更换。目前国内刀具需求旺盛,而疫情造成海外部分供应出现缺口,生产、物流受阻,无疑给国产刀具供应商打开了替代窗口,叠加国内目前技术已经突破瓶颈,国产刀具迎来替代的较好时机。

2.4. 供给端竞争格局头部集中、中尾分散,综合解决方案商为行业趋势

2.4.1. 硬质合金刀具市场呈现三梯队格局,中国厂商发力第二梯队

目前,国际刀具行业竞争格局大致分为三个阵营,头部欧美阵营主打提供完整解决方案,市场集中度较高;腰部日韩阵营主打通用性高的性价比刀具;尾部中国企业主打低价的差异化竞争:

Ø 第一阵营是以瑞典山特维克、美国肯纳金属、以色列伊斯卡为代表的欧美刀具企业,客户集中在汽车、航空航天领域。定位于为客户提供完整的刀具解决方案,有着深厚的技术沉淀与优质的客户资源,在高端定制化刀具领域始终占据着主导地位,市场呈现寡头竞争;

Ø 第二阵营是以三菱、住友、京瓷、韩国特固克为代表的日韩刀具企业,客户集中在精密加工、消费电子、模具、通用加工领域。定位于为客户提供通用性高、稳定性好和极具性价比的产品,在高端制造业的非定制化刀具领域赢得了众多厂商的青睐;

Ø 第三阵营是以株洲钻石、厦门金鹭、欧科亿为代表的国内刀具企业,数量众多,竞争实力差距较大,主要通过差异化的产品策略和价格优势,赢得了较多的中低端市场份额。

切削刀具行业是自由竞争行业,未来供应商之间的竞争或将进一步加剧。

一方面,以欧美日为首的老牌企业由于进入国内市场较早,凭借技术和资本优势,长期占据较高的市场份额。

另一方面,中国切削刀具相关制造企业已超千家,主要分布于长江三角洲、珠江三角洲和环渤海等市场经济和民营经济较为发达的地区。

供应商将在定价、环保、增值收益和服务组合的基础上竞争以在市场上提供竞争优势,预计这种竞争可能将随着产品扩展的增加而加剧。

日系企业在国内市场份额占比偏大,是现阶段中国厂商的主要替代领域。

欧美刀具虽然品质好,但售价偏高,对于国内模具制造业,接受程度略有保守,因此欧美刀具的客户主要以大中型企业、外资企业为主。相比于欧美厂商高粘性的客户领域,日系厂商高通用性、高稳定性、高性价比的产品优势更容易被中国厂商凭借技术迭代能力追赶,且非定制化的市场也更容易切入,因此当下第二梯队的日韩企业市场是国产刀具厂商的主要发力点。

短期拼技术与价格、长期拼服务,向整体解决方案提供商转型是企业成长为巨头的关键。中国企业要在国际市场建立优势,需要:

1)高效的研发转化、产品性能的稳定是前提,

2)不断扩充的产品品种是提升服务能力的阶梯,

3)最终凭借刀具技术集成优势和较为齐全的产品系列优势发展为整体解决方案提供商是制胜王牌。

目前,我国包括中钨高新在内的头部企业正在技术技术水平与产品品种上发力,并不断提高直销占比,在完善自身硬实力的基础上紧实与下游客户的协同,为未来成长为巨头公司添砖加瓦。(报告来源:远瞻智库)

3.1. 金刚线需求的两个抓手:硅片扩产与线径下降带来的单耗提升

1)光伏景气延续,装机量增长 放开容配比提升金刚线耗材需求

全球光伏景气度持续,装机量的增长与容配比的放开,带动硅片产量快速增加。据Bloomberg NEF预测,2021年全球光伏新增装机量183GW,到2025年有望达252GW,2030年有望达334GW,9年CAGR达6.91%。

除快速增长的装机量外,随着21年10月发布的《光伏发电系统效能标准》中提到的国内容配比的进一步放开(最高达1.8:1,目前大部分为1:1),硅片的需求有望得到进一步刺激。

硅片由硅棒切割而来,金刚石切割线是硅片生产中的必要耗材,硅片产量的增加势必将增加金刚线的耗用量。

硅片切割方式经历圆盘锯、游离磨料砂浆锯、金刚石线锯几轮技术迭代,目前基本确定为固结式电镀金刚线、母线为高碳钢丝的切割方式,具有切割速度快、环境污染小、TTV(硅片厚度变化量)小等优点。

目前金刚线切割方式已全面渗透,成为行业主流切割方式,硅片的扩产有望显著拉动金刚线的需求。

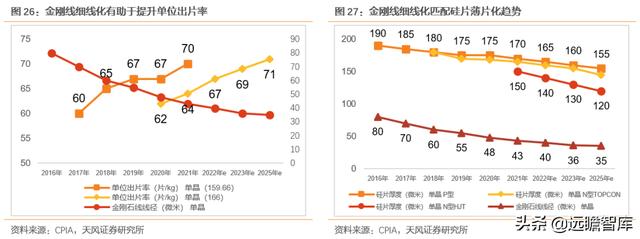

2)行业降本需求不变,细线化趋势不停,单耗增加提升金刚线需求

金刚石切割线持续细线化的推手有二:硅片的薄片化与降低切割硅耗的硬性要求。

硅料成本占光伏设备总成本较高,近年高企的硅料成本使得企业愈发重视生产过程中硅料利用率的提高。

最直接的改观是硅片的减薄,减小硅片厚度可提高每公斤单晶出片率、提升切片产量,如单晶P型硅片厚度从17年的185微米减薄到21年的170微米,单位出片率从60片/kg提升至70片/kg,增益显著;作为下一代电池片衬底的N型硅片,21年TOPCON的厚度降至165微米,HJT更是降至150微米,25年有望达120微米。

硅片减薄后切割时产生的相对硅耗提升,切割线细线化需求凸显,金刚线线径越细,锯缝越小,切割时产生的锯缝硅料损失越少,同时也有利于硅片的进一步薄化。

金刚线径降低后带来的是切割力的减弱与单位线耗的上升,最终提升金刚线总需求量。

据岱勒新材招股书,公司17年上市时主流的70微米线径的切割线耗约为2m/片,而据美畅股份公告,目前主流线径38微米线径的切割线切165微米厚度硅片的线耗约4m/片,单GW线耗50-52万公里,线径降低后金刚线单耗提升明显。

测算下,今年高碳钢金刚线总需求量约1500亿米,市场规模63.5亿;2025年有望达1900亿米,市场规模约80亿元。

3.2. 高碳钢丝迫近拉力瓶颈,钨丝接力支撑切割线发展

高碳钢金刚线径已接近极限,钨丝替代或正处放量前夜。母线的破断力与线径、抗拉强度成正比,细线化使得母线所能承受的拉力相应下降,也使得切割速度减慢。

目前金刚线行业龙头美畅股份的出货结构中36、38微米线出货量已近80%,随着行业对切割丝线径要求越来越高,现有切割丝产品基本达到极限——高碳钢线极限已近,进一步细化需要改变金属材质,钨丝有望接力支撑细线化趋势。

钨丝强度高、耐磨、可加工性好、抗疲劳性好等特点可为切割环节带来显著增益。

1)寿命更长:在单晶硅生产中,用高碳钢丝制作的丝绳使用寿命只有2-4次,而用钨丝制作的丝绳可以达到40次以上;

2)线径更窄:钨丝更高的抗拉强度可支撑切割线进一步细线化(可达30微米),降低成本;

3)效率更高:单一时间区间内切割次数更高,良品率更高;

4)材料转换快:由碳钢转向钨丝对于后续工艺无明显影响,材料体系转换快,市场已有小批量生产。

目前钨丝的全面替代主要面临三个问题:供应充足率、钨丝线长度与成本问题:

Ø 钨丝原料供应还没有成熟市场,以前的钨丝的应用未延伸至金刚石领域,从目前钨丝行业几家主要企业公布的扩产计划及建设周期来看,还需要至少一年时间才有大量的产品供应到线锯领域;

Ø 金刚线用钨丝长度远远超过以前钨丝应用领域的长度(灯泡等),与金刚线生产所需的实际母线长度不匹配,工艺方面还待改进;

Ø 钨丝线价格较高,目前钨丝产品价格为碳钢丝的2-4倍左右,降本空间有待探索。

针对钨丝成本的问题,市场普遍担忧的点在于硅料价格下降后,钨丝替换的动力将不再充足,为此我们选择165微米厚度的P型M10硅片进行了敏感性测算,结论为只有硅料从当前的260元/kg(22年5月)降至90元/kg时钨丝才会完全丧失优势。

关键假设:钨丝线耗保持不变,钨丝线引入时线径为35、32微米,35钨丝线价格120元/km,32线价格160元/km。

历史上硅料价格低于测算阈值的时期主要存在于行业低谷期,高景气下硅料价格低于90元/kg可能性较小。历史上低于90元/kg的价格存在于18年Q4-20年Q3期间,此段低谷期开始于光伏“513”新政,结束于21年初中游硅片企业的急速扩张时采取的长单锁定硅料而带来的供需失衡。

我们认为,只要光伏行业景气度不减,装机量的增加与容配比的放开将持续带来硅片需求,近几年硅料价格低于90元/kg(行业低谷)的可能性较小,钨丝替代的逻辑仍然成立,静待钨丝企业技术突破。

3.3. 钨丝中短期供需偏紧,行业先发优势明显

供给端,钨丝企业产能扩张,但今明两年仍吃紧。

目前国内可规模化量产钨丝的企业集中在中钨高新与厦门钨业,随着下游需求的推进,两家公司正在积极扩产:中钨高新一期扩产100亿米钨丝产能在建,预计建设周期9个月,于年内达产,公司预计今年将有20-30亿米产量,后续将视市场情况扩大产能;厦门钨业子公司厦门虹鹭分三期扩产钨丝产能,一期88亿米,于今年下半年建设完成,二期200亿米,预计今年年底建设完成,三期600亿米,预计23年下半年建设完成。

供需偏紧,但行业扩产速度快,有望匹配钨丝渗透率提升进程。

在钨丝100%替代的极端假设下,预计22年底的钨基金刚石线的供需缺口在1124亿米,23年底供需缺口在669亿米(未统计中钨高新后续扩产情况下)。此外,钨丝扩产速度快,在现有厂房基础上采购设备、开始生产的周期约为9个月,放量及时。由于钨丝渗透率提升需要时间,我们认为钨丝产能的释放可以匹配行业需求,不会成为替代进程中的阻碍。

钨丝的成功应用还需等待下游验证,中钨、厦钨作为主流供应商先发优势明显。

目前,金刚线企业对于钨丝的技术可替代性与经济适用性仍在验证阶段,预计随着钨丝产能在今年底、明年初的释放,市场对于钨丝的替代将有较为清晰的结论。此时中钨、厦钨作为钨基金属技术储备扎实、扩产迅速的头部企业,先发优势明显,更有可能享受钨丝放量带来的红利。(报告来源:远瞻智库)

4.1. 钨全产业链布局,龙头地位稳固

中钨高新是中国五矿钨产业的运营管理平台,具有钨全产业链优势,打通了钨产业上游资源、中游冶炼、下游硬质合金产品的全流程环节。

上游资源端,公司受托管理中国五矿旗下5家钨矿山企业,钨精矿年产量世界第一,具有资源储量优势;

中游冶炼业务,公司受托管理中国五矿旗下2家钨冶炼企业,APT与粉末等中间产品产量行业领先,为下游生产提供基础;

下游硬质合金业务,公司拥有5家硬质合金制造和配套企业,覆盖硬质合金深加工8个板块,技术含量高,附加值高,市场占有率高。

钨产业的利润主要集中在上游开采和下游的高端硬质合金产品上,中游的初级冶炼利润较薄。故掌握了钨矿资源的企业如中国五矿、厦门钨业、章源钨业、翔鹭钨业等会将钨资源优先供给下属硬质合金制造企业,拥有全产业链布局的企业具有更好的成本控制能力与业绩稳定性。

4.1.1. 下游硬质合金领域,株钻、金洲精工领衔行业发展

以数控刀片为主的株洲钻石、以精密微钻为主的金洲精工是中钨高新利润的主要贡献者。 数控刀片和精密微钻位于钨产业链下游的深加工领域,在中钨高新的产品结构中属于毛利率最高、盈利能力最强的板块。18-20年株洲钻石和深圳金洲对于公司整体业绩的贡献率都超过100%,也是公司业绩稳健增长的重要来源。

1)株洲钻石:国内硬质合金切削刀具龙头,战略转型向全球一流迈进

株洲钻石的前身株洲硬质合金厂是国家“一五”期间建设的156项重点工程之一,被誉为“我国硬质合金工业的摇篮”,成立68年来持续引领、推进着我国硬质合金切削刀具的发展。

目前,中钨高新拥有硬质合金刀片刀具产品4万余种,品类齐全,应用领域广泛。株钻公司作为中钨高新旗下最主要的刀具产销公司,优势产品包括数控刀片、数控刀具、整体刀具及机夹焊接刀片等,其中数控产品占比已超85%,产品国内市占率超过30%。

由“卖产品”转向“卖服务”,中钨高新或是未来国内少数几个可以对标山特维克的公司。

如前文所述,中国企业要想与国际品牌竞争,在产品品质做好的基础上更要有能力提供切削加工全面解决方案,最终由产品售卖商转向综合服务商。

目前株钻公司在整体解决方案领域已初现锋芒,与国内航空航天、汽车、机床等行业的重要龙头企业、大型国企开展了紧密的战略合作,并在具体项目上取得了重大成果。

以成飞刀具总包为例,公司改变了计价模式提供了整套切削加工服务,将刀具服务触角直接延深到客户现场,在创造了可观的经济效益的同时,也提升了公司在科技研发、非标定制及刀具配套服务上的能力,对公司打造世界级综合切削服务供应商战略具有重要意义。

当前公司解决方案及配套服务为代表的终端业务销售占比达20%,年增长率20%,未来随着国家对确保制造业供应链安全可靠的要求持续提升,国内重点行业客户对解决方案国有化的需求预计也将持续提升,而株钻作为行业龙头公司,或将进一步在切削加工解决方案国产化浪潮中受益。

近年来株洲钻石业绩总体稳定增长,净利率水平略有波动但已回暖。

2019年受国际贸易摩擦、宏观经济衰退的影响,制造业需求疲软,钨行业整体规模下滑明显,公司营收同比下滑3.9%,但净利率逆势上涨至11.2%。

2020年受新冠疫情影响,刀片产品市场单价下降,且计提信用减值损失3000余万元,净利润有所下滑。

随着疫情得到控制、全球制造业的回暖与国产替代的加速,2021年株钻营收达19.9亿元,yoy 18.6%,净利率也随着产品结构的优化提升到11.85%。

积极扩产巩固龙头地位,行业上行期紧握发展红利。

21年公司投资9.77亿元建设的精密工具产业园项目成功投产,数控刀片年产能增加2000万片至8000万片,同时自硬公司1000万刀片产能释放,公司21年累计销售数控刀片1.09亿片,同比增长37.4%。

2022年自硬公司将继续增加1000万片产能产能,株钻也将有1000多万片专精航空航天、医疗器械、汽车领域的高端产能释放。根据公司的十四五规划,株钻公司2025年产能有望达1.5-2亿片,产能持续释放,产品结构向高端转移,公司盈利能力有望实现持续增长。

2)金洲精工:PCB微钻全球龙头,进取扩张巩固领先地位

金洲精工是全球领先的PCB硬质合金微钻、铣刀、特殊精密刀具的技术型企业,21年市占率全球第一(21%)。

金洲精工成立于1986年,于1988年引进德国PCB微钻生产技术与设备,形成年产30万支PCB微钻的产能。经过36年的发展,公司已成长为PCB微钻行业的全球龙头,并作为《印制版用硬质合金钻头》、《印制电路板用硬质合金铣刀通用规范》两项国家标准的起草单位引导行业发展。

近年来,公司仍在不断进行技术突破,2020年金洲精工突破直径0.01mm超细微钻关键技术,突破全世界能制造的最细钻头水平及超细微钻技术水平,技术处于全球领先地位。2021年,公司微钻产量5-5.5亿支,营收11.58亿元,全球市占率达21%。

全球PCB产业稳步增长,拉动微型刀具耗材需求。

伴随5G通信、人工智能、云计算、智能穿戴、智能家居等技术的持续升级与应用的不断拓展,全球对于芯片以及芯片封装的需求大幅增长。封装基板作为芯片封装的重要材料,也随下游各应用领域需求的不断增加而进入高速发展期,市场前景良好。

Prismark预计,2026年全球PCB产值达到1015.59亿美元,2021-2026年CAGR将达4.8%。PCB微型刀具作为生产过程中的耗材,需求量有望随着全球PCB产业稳步增长而进一步提升。

下游行业对刀具的性能和精密度要求提升,行业竞争格局将进一步向头部集中。

高功率密度趋势下,PCB板也随着下游电子终端设备的需求并向高密度化、高性能化方向发展,多层板、HDI板、高频高速板、封装基板等产品占比将逐步提升。

面向高端多层板、高频高速板、金属基板所耗用的PCB刀具对加工稳定性、精密性及加工效率要求更高,精细度较高的微钻(规格在0.2mm及以下的钻针)在未来PCB刀具产品中的应用占比将会呈现逐渐扩大的趋势,拥有更高技术壁垒的头部企业才能更好适配行业的需求。

此外,随着PCB行业向专用化和高效率方向发展,各领域客户对PCB刀具的个性化需求日益增多,企业逐步由单纯的PCB刀具供应商向为客户提供PCB耗材整体解决方案转变,未来PCB刀具行业集中度有望进一步提升。

利润增速快发展势头良好,积极扩产巩固龙头地位。

近四年公司营收虽略有波动,但净利润始终保持强劲的增长势头。得益于领先的研发设计能力、精准的技术布局与突出的成本控制能力,18-21年公司净利润由1.34亿元增长至2.21亿元,3年CAGR达18.51%,增速强劲。

未来随着公司在齿科等多跨度领域的进一步布局,公司持续播种产能支撑业务拓展,计划在十四五末达到7亿支以上的产量。目前金洲公司在深圳、昆山和南昌规划建有生产基地,采取小规模多频次的扩产策略,三个基地同步发展,为未来扩充产能留下了空间。

4.1.2. 上游钨矿注入预期增强,有望增厚业绩

公司目前受托管理的钨矿山精矿产量世界第一,集团承诺矿山业绩回暖后分批注入。

公司当前托管五矿集团五座钨矿,产区集中在江西香炉山、湖南柿竹园、衡阳远景钨、湖南新田岭与湖南瑶岗仙,托管矿山保有钨资源量123万吨,占全国比重达11%,钨精矿产量约2.4万吨,排世界第一。

2017年5月中国五矿承诺,在标的资产未满足注入条件前,将相关公司托管给中钨高新。

当单个矿山连续两年扣非归母净利润为正(以经审计确定的数值为准)且满足上市条件时,在同等条件下优先将其注入中钨高新,并在满足上述条件之日起一年之内启动注入程序。

钨矿山企业业绩受钨价影响较大,钨价回暖下钨矿山注入预期增强。

16-18年间,钨精矿进入涨价周期,在此期间公司托管的五座钨矿除新田岭外全部实现扭亏为盈,钨矿企业经营业绩与钨精矿价格相关性较大。

2020年以来钨价持续回暖,公司托管的矿山钨矿产量也逐步上升,我们预计随着疫情逐步得到控制,全球经济及下游需求得以复苏及增长,2022年中国钨产品价格重心有望继续上行,上行周期中托管矿山注入公司预期逐步增强。

钨矿盈利能力较强,注入钨矿后可显著提升业绩稳定性。

2021年厦门钨业旗下三家钨矿宁化行洛坑、都昌金鼎与洛阳豫鹭净利率分别达35.9%、27.6%与53.0%,综合净利率达37.9%。

若钨矿成功注入,形成的权益利润有望显著增厚公司业绩,并达成集矿山、冶炼、加工于一体的钨完整产业链最终形态,提升钨精矿自给率的同时提升业绩稳定性。

4.2. 管理精进,市场化改革开启国企新篇章

2018年公司被纳入国企改革“双百行动”企业,经营活力被进一步激发。“双百行动” 是国务院国有企业改革领导小组开展的国企改革专项行动之一,要求“双百企业”深入推进综合性改革,打造一批创新能力和市场竞争力显著提升的国企改革尖兵。

借此机会,公司一方面积极解决历史遗留问题,卸掉历史包袱;另一方面,积极参与混改、员工持股等体制激励计划,进一步激发公司活力。

卸掉包袱轻装上阵,人均效率优化公司盈利提升显著。

2020年专项改革圆满收官,“三供一业”项目全部完成分离移交;“处僵治困”工作成效持续巩固,改造提升类企业稳定盈利,走上健康发展轨道。

人事优化效果显著,自公司员工人数从2016年的10129人下滑至2021年末7522人以来,公司人均创收提高超过3倍,管理费用率从2016年的9.9%下降至2021年的4.7%,公司运营管理效率得到有效提高。

市场化改革脚步不停,职业经理人制度激活企业发展自驱力。

公司于2017年在金洲精工率先试点职业经理人制度,按照“市场化选聘、契约化管理、差异化薪酬、市场化退出”的思路,真正赋予深圳金洲董事会选聘经理人的权力,并保留了党委会一票否决权。同时,让项目的增量回报同对职业经理人的增量奖励挂钩,把利益和责任绑在一起,进一步激发企业的活力。

近年来金洲公司盈利增长强劲,过去四年中净利润CAGR达9%;2020年,公司在南硬公司推广了职业经理人试点后,南硬公司当年经营业绩创历史最好业绩,侧面体现出经理人模式导入对公司盈利自驱力的激发。

股权激励落地,绑定利益持续调动员工积极性。

2020年8月公司公布股票激励计划草案,2021年5月获得国务院国资委批准,7月首批授予包含高管、核心骨干等140人限制性股票数量1957.34万股,约占限制性股票激励计划总量的80%,预留20%计划授予后续符合激励对象确定原则的市场化选聘核心管理与技术骨干等人员。

公司部分董事、高管、核心员工授予的股票逐步解锁、持续考核,公司利益与个人利益相绑定,有利于保证核心团队稳定性,调动员工积极性,为公司长远发展奠定基石。

5.1. 主营业务测算

2021年公司更改了统计口径,将主营业务分为切削刀具及工具、硬质合金制品、、粉末制品、难熔金属制品、贸易与其他。

1)切削刀具与工具包含数控刀片、精密微钻与传统刀具刀片等,利润贡献率接近一半,未来伴随高端制造业的高景气、国产替代需求的增长与公司产能的持续扩充,预计公司该板块业务将持续增长,22/23/24年板块营收增速为12.59%/10.75%/9.71%;

2)其他硬质合金制品、粉末制品、难熔金属等业务通过新建全自动产线等措施持续降本,预计毛利率将在现有水平上进一步提升;

3)23年随着新增光伏钨丝100亿米产能达产与后续扩产项目的进行,钨丝板块作为公司新的成长极,有望持续增厚公司利润。

4)测算下预计公司22/23/24年营收达132.63/149.89/164.49亿元,营收增速达9.67%/13.01%/9.74%,毛利率水平也将伴随产能扩充后规模效应的进一步显现、生产端自动化改造而精进的成本控制能力与管理上的优化而逐渐攀升至21.40%/23.57%/24.94%。

5.2. 估值

我们选择厦门钨业、华锐精密、欧科亿作为可比公司,参考22年可比公司PE,考虑公司作为国内硬质合金龙头企业,且正不断扩充产能、优化产品结构,叠加光伏钨丝放量与钨矿注入预期,业绩增长动力强劲。预计公司22-24年归母净利6.85/10.93/13.46亿元,EPS 0.64/1.02/1.25元/股,对应2022年7月1日收盘价PE为25/16/13X。参考23年行业平均PE 17X,考虑公司较好的成长性,给与公司23年20X估值,对应目标价20.4元。

(1)行业经营风险

我国硬质合金行业集中度较低,中低端硬质合金产品竞争激烈,而现有的大量高端硬质合金市场目前仍被国外先进企业占据,并且这些巨头也在不断增强对中国市场的开拓,公司经营面临一定的市场竞争压力。

(2)技术研发风险

高端硬质合金技术研发投入成本高,能否取得理想的技术成果以及取得相应技术成果的时间都存在较大的不确定性;同时,同行业企业普遍重视研发投入,产品科研与技术水平的竞争更加激烈。

(3)汇率波动风险

公司有相当比例的产品出口到国外,同时下属子公司技术改造项目主要生产工艺设备等需要进口,汇率波动及外汇政策的变动是影响公司进出口成本和销售价格的重要因素。

(4)疫情反复风险

受新型冠状病毒肺炎疫情的影响,人员流动受限,钨行业整体面临开工放缓、运输不畅、价格低迷的局面,公司销售端压力明显。

——————————————————

请您关注,了解每日最新的行业分析报告!报告属于原作者,我们不做任何投资建议!如有侵权,请私信删除,谢谢!

获取更多精选报告请登录【远瞻智库官网】或点击:远瞻智库-为三亿人打造的有用知识平台|战略报告|管理文档|行业研报|精选报告|远瞻智库

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com