动物细胞培养液的配制(干货福利动物细胞的灌注培养)

细胞培养技术已被广泛应用于生物医药品的工业生产中。如蛋白质药物发、干细胞移植、疫苗生产、人造组织器官等各个领域, 现今已成为生物制药领域最重要的关键技术之一,细胞培养技术以其研究的深入和进展推动了生物技术产业的迅速发展。

哺乳动物细胞培养的传统生物过程以分批或补料分批模式进行。为了提高单位时间产量,降低商品成本,加快产品上市时间,减少实验室及生产车间占地面积,提高规模生产的灵活性,开发设计了用于生物培养过程的连续灌注培养。动态细胞培养条件下,灌注培养的目的是通过延长培养时间,保持较高的比生长速率,来实现高存活和高细胞密度(VCD)。通常灌注培养使用较大的生产用生物反应器,使用分批补料或浓缩补料进行灌注培养。动态灌注培养可以转换为连续培养。这样在几周甚至几个月的时间内,以低灌注率和高细胞密度(VCD)并保持持续不断地进行稳态灌注培养,以高效地产生高质量的生物产品。

文末有福利,记得看完喔!

1 灌注连续培养的优势

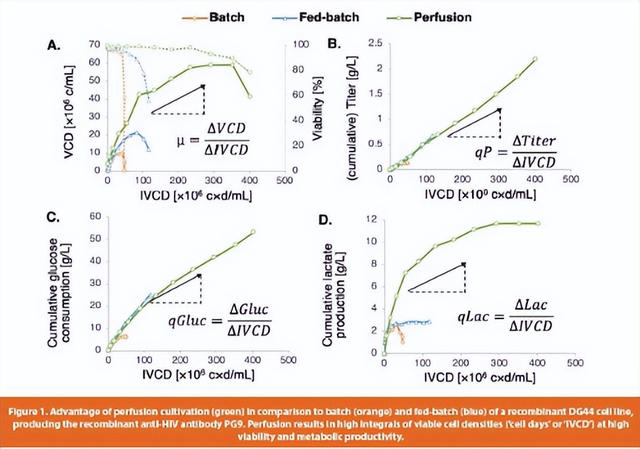

灌注培养基和培养条件的最佳组合实现了活细胞数量、活细胞密度、培养天数的最大化,远远超出了分批培养所能达到的范围(如下图1A)。当可以维持细胞的比生产率(qP)较大时,通过提高细胞高密度的长时间连续培养,可以显着提高所获得的产品产量(图1B)。灌注连续培养最大的挑战之一是养分的消耗和有毒废物的产生,此处以葡萄糖和乳酸为例(图1C和D)。细胞生长图像的斜率可以更深入地了解细胞生长状态,并表达常见的细胞培养参数,包括细胞特异性生长(μ),生产率(qP),葡萄糖消耗(qGluc)和乳酸生成(qLac)。

图1 细胞的批次培养(橙色)和批次补料培养(蓝色)相比,灌注培养(绿色)的优势明显。灌注培养可以实现高长时间高活率、高密度培养。

连续灌注培养的优势有:

1、增加得率 :灌注培养在连续注入新鲜培养基的同时,连续等量排出含代谢负 产物的废液,细胞一直在最适营养环境下生产, 因而保持了高的活力,实现了高密度培养,细胞得率大大增加。

2、保持稳定的培养环境:灌注培养把乳酸和氨等负代谢产物排出,营养物充足而且均匀,细胞在这种稳定适宜的溶氧、pH、温度环境下可持续增殖。

3、灌注培养可以比较检测废液中葡萄糖和乳酸浓度,进而更清楚当前细胞培养微环境情况,并调节灌注速率适时提供营养。在培养反应器里随着培养液的流动,代谢产物和旁分泌因素不断地被消除。

4、灌注培养系统可以提供2个独立的液体通道,从而得到双面梯度培养效果使 细胞实现更好的分化。

与传统的基于批处理的培养过程相比,细胞培养基和灌注条件决定了灌注培养的性能优劣,从而决定了最终产品的产量和产品质量。细胞灌注培养设计目的是提高细胞的高生长和高生产力,寻找合适的培养条件(培养基粘度,少泡沫,适当的氧气溶解度,pH,渗透压等)非常重要。科研人员开发了各种类型的个性化培养基和灌流培养条件,用于上游培养加工中的生产步骤。如今,广泛的基础培养基和不同的灌流培养条件可用于获得均衡的碳水化合物,氨基酸,脂质,维生素,有机酸和微量元素等培养条件用于目的产物的生产。

2 灌注培养系统

灌注培养系统主要由新鲜培养基、细胞培养反应器、细胞上清液收获系统,控制器,细胞截留装置和蠕动泵组等系统所组成。其中细胞培养罐和截 留装置是核心装备。

灌注系统一般配置两个蠕动泵,新鲜培养基与细胞培养罐间连有一个蠕动泵, 收获系统与细胞培养罐间连有一个蠕动泵,通过调节蠕动泵保证罐体内营养物充足新鲜,保持一定量的葡萄糖浓度,同时在旋转过滤器内装有汲取管,能够将过滤器内的培养液与死细胞通过蠕动泵输送到收获系统中,这样及时排除的负代谢产物乳酸和氨等;同时在细胞培养罐和蠕动泵之间有液位电极感应器,它会将信号传给总控制器,由总控制器来决定是否继续补加培养基或者将死细胞与含负代谢产物的废液泵入收获系统中,以保证罐内液体体积的稳定。

从对培养环境的硬件要求来看,反应器需要在长时间的培养中维持极高的精确度和稳定性,反应器通气的设计要能满足细胞高氧传质系数的要求,又能及时的去除大量累积的CO2。目前,反应器通气的设计主要分为:大泡鼓泡通气和微泡鼓泡通气。大泡通气的孔径一般为0.5-1.0mm,微泡通气的孔径一般为10-20um和200-250um,由于大泡通气产生的气泡直径较大,比表面积更小,所以KLa(传质系数)相对较低,虽然提高通气量可以一定程度上提高KLa,但是效果有限,而且会对尾气出气造成潜在威胁,因此大泡通气孔径以及孔的分布非常重要,它直径影响到细胞代谢产生的CO2能否及时的从液体进入气泡而随着上升带出反应体系,而不造成过高pCO2(CO2分压)。从O2的传质来看,较小孔径的微泡通气能达到相对较高的KLa,但是过小的气泡在上升过程中会裹挟大量细胞,当达到顶层气液表面后爆炸,此时产生的冲击力将极大降低细胞活率。因此,并不是产生气泡越小的微泡通气越有利,虽然它能改善因高密度细胞带来的传质需求,但我们得同时考虑到其表面气速过高时对细胞的损伤。同样,无论大泡还是微泡,它们的传质效果与搅拌也关系密切。传统细胞培养工艺认为,哺乳动物细胞耐受搅拌剪切力的能力有限,通常使用三叶斜叶作为首选,但是随着人们对细胞尤其是CHO(中国仓鼠卵巢细胞)的深入研究和驯化,现在一些细胞已经能忍受相对较高的剪切力,所以一些情况下可考虑加入一个用于微生物培养的6叶桨,增加混合效果的同时也能提高传质效果,从另一个角度看,也能降低反应体系通气量的需求。细胞在相对高密度时比其低密度时对同样转速的剪切力耐受力更强,所以这不失为一个选择的方案。

3 灌注培养的应用

3.1 灌注培养生产种子细胞

近年来,细胞生产反应器的培养规模已达上千升,国外已达上万升,在最终的生物反应器前需要多级摇瓶、种子罐进行种子细胞的扩增,扩增效率较低,严重影响了抗体、融合蛋白等生物制品的生产效率。我们可以利用小型生物反应器, 通过灌注培养的方法,可以成功实现种子细胞的高效扩增。如下图。

灌注培养与流加培养提供种子细胞所获得的最高细胞密度与传统种子扩增方式 基本相似。灌注培养细胞密度在很高的情况下, 细胞仍然处在指数生长期,以此细胞作为种子细胞扩增并进行流加培养,种子扩增倍数非常高,较传统的种子扩增方式(细胞密度生长至 2×l06 cells/mL左右时进行1:5扩增)提高10倍以上。如此高的种子细胞扩增倍数意味着在种子细胞扩增的过程中,可减少 2-3级种子罐,并将种子扩增的时间大大缩短,显著提高种子细胞的扩增效率。同时该扩增方式可显著减少生物制药企业种子罐的购买投入、运行成本和维护成本。

3.2 在疫苗和单克隆抗体上应用

传统转瓶制备疫苗显现出生产效率低、能耗高等不足,科研工作者对细胞培养工艺进行优化探索后,应用100L灌注式反应器培养细胞,接种病毒进行病毒培养, 培养 6d 细胞数量可增殖5倍~7倍,单次病毒收获量相当于3000个~5000个10L转瓶,为规模化制备疫苗提供了优良的技术参数。

Vero细胞广泛应用于疫苗生产,疫苗生产商采用外循环式细胞载体灌注培养工艺,将载体培养袋固定于反应器外,通过蠕动泵及重力作用实现培养液供给细胞正常生长代谢所需养分,同时使用CellGen310 酯片为微载体培养Vero细胞, 培养8d后通过电镜观察微载体上细胞数量,表明1个灌注系统的细胞量相当l200个大转瓶的生产车间,极大地提高了培养效率。

单克隆抗体(mAbs)生产在分批培养和流加培养操作取得成功,但往往培养时间 比较短并且所培养细胞系浓度不高。现在基于流化床反应器灌注培养细胞,所用 DMEM 培养基,用来生产免疫球蛋白等大分子药物,细胞密度大大地提高了,并且可以连续灌注培养35天,这与分批培养和流加培养相比,大大提高了产量和生产效率。

4 灌注培养的展望

与传统的基于批处理的培养过程相比,细胞培养基和灌注条件决定了灌注培养的性能优劣,从而决定了最终产品的产量和产品质量。细胞灌注培养的设计目的是改善细胞的高生长和高生产力,寻找合适的培养条件(培养基粘度,少泡沫,适当的氧气溶解度,pH,渗透压等)非常重要。科研人员开发了各种类型的个性化培养基和灌流培养条件,用于上游培养加工中的多个步骤。如今,广泛的基础培养基和不同的灌流培养条件可用于获得均衡的碳水化合物,氨基酸,脂质,维生素,有机酸和微量元素用于目的产物的生产。

尽管可以使用各种复杂的培养基和补料,并且可以直接使用它们作为专门设计使用的新型灌注培养基的起点,但必须筛选许多灌注培养条件的变量,找到关于营养物浓度,渗透压浓度,pH值,缓冲液容量的最佳灌注方法,氧气、二氧化碳的溶解度和高细胞密度下的灌注速率也需要进行优化。为了成功完成这项复杂的任务,需要多种因素的方法和工具来找到灌注培养的最优值。

细胞灌注培养条件的设计必须结合的传统培养方法和各种检测手段来完成。例如,使用后培养基有毒化合物的浓度的分析以鉴定,以及使用经典培养方法研究灌注的最优条件。通过HPLC,GC,LC-MS和GC-MS或NMR和RAMAN光谱进行色谱分析可帮助识别灌注收获物中不同物质的消耗和稳定性。

与传统的一次性单因子方法相比,实验设计(DoE)与响应面建模相结合已被证明对多条件筛选特别有帮助,它可以识别最佳的“因子”(即物质)和“水平”(即浓度)之间的“因素相互作用”。此外,当必须筛选和优化许多不同的因素和水平时,DoE可以降低实验成本并从有限的实验中提取最大的信息。

一旦使用适当的小规模模型通过合理方法建立了合适的灌注条件,最终的灌注培养条件就必须满足产品质量、稳定性、可重复生产等多个属性。事实上,灌注培养显著的提高了细胞生产能力,因此使用连续的技术,工厂的占地面积可以大大减少,这大大减少了从决定建造新设施到建成新设施的时间。初始投资需求也明显降低,从而限制了与新培养设备和条件管理相关的风险。我们相信,在未来几年,与今天相比,连续技术在生物制造中的作用将会出现一个强劲的增长。

参考文献:

[1]Liu H,Liu XM,Li SC,Wu BC,Ye LL,Wang QW,et al. A highyield and scaleable adenovirus vector production process based on high density perfusion culture of HEK 293 cells as suspended aggregates[J].J Biosci Bioeng,2009,107(5):524-529.

[2]Umeda M,Kushida T,Sasai K,Asada T,Oe K,Sakai D. Activation of rat nucleus pulposus cells 'oy coculhrre with whole bone marrow cells collected by the perfusion method [ J]. J Orthop Res,2009,27(2) :222-228.

[3] Jesus M D,Wurm F M.Manufacturing recombinant proieins in kg-ton quantities using animal cells in bioreactors[J].Eur J Pharm Biopharm.2011 ,78(2):184-188.

[4] Wajgali A E,Esteban G,Fournier F.et al. Impact of microcarrier

coverage on usmg permittivity for on-Iine monitoring high adherent Vero cell densities in perfusion bioreactors[J] B.iochem Engine J.2013,70:173-179.

[5]Zhu H,Nienow A W.Bujalski W,et aL Mixing studies in a model

aerated bioreactor equipped with an up-or a down-pumping 'Elephant

Eat agitator:Power,hoId-up and aerated flow field measurements[J].Chem Engine Res Design,2009 ,87:307-317.

[6]Vernardis S I,C;oudar,C T,Klapa M l.Metabolic profiling reveals that time related physiological changes in mammalian cell perfusion cultures are bioreactor scale independent[J].MetaboIic Engineering,2013,19:1-9.

[7] Xia L,Ng S,Han R, et al. Laminar-flow immediate-overlay hepatocyte sandwich perfusion system for drug hepatotoxicity testing[J]B.iomaterials,2009 ·30(30):0927-0936.

免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com