磨削技术的现状与发展(声控技术在磨削行业的应用)

所谓声控技术就是利用语音识别技术来达到控制或者操作电气设备,声控制技术原理就是利用声波传到某物体表面时,使该物质材料带电,从而让声波发生变化,从而制成声敏传感器,再配上语音识别系统及一些控制装置,就形成了一套完整的声控系统。

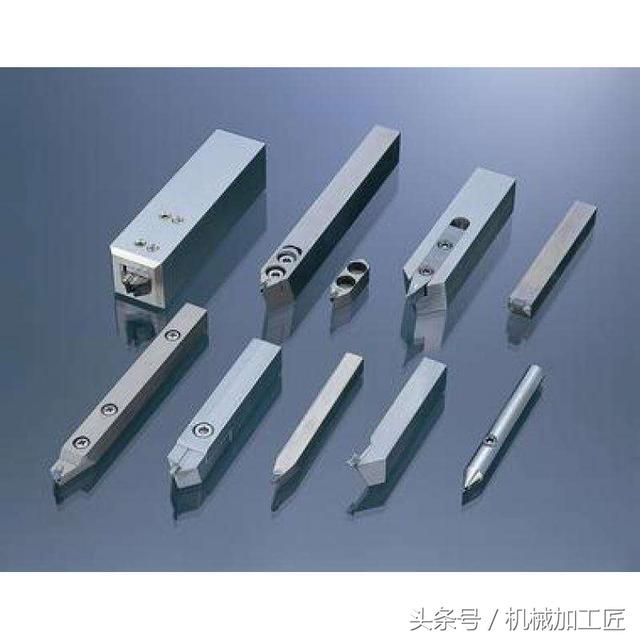

金刚石刀具的磨削有其自身的工艺特点,比较突出的特点为是材料硬度高,导致砂轮在磨削过程中损耗过快,尺寸不稳定;其二,金刚石刀具多数为车刀或刀片, 其磨削部位相对于机床的位置是不确定的(如刀片厚度的变化),引起磨削点的变化。 其三,磨削抗力大,使砂轮、刀具、卡具和机床组成的工艺系统产生比较大的弹性变形,从而产生比较大的“让刀”现象。

这三个特点是实现自动化磨削的三只“挡路虎”,直接影响刀具的模削后的尺寸精度。如果不妥善解决,必然引起磨削尺寸精度和粗糙度一致性差,磨削效率低,不适合大批量生产。 声控技术在金刚石工具磨床上的使用,能有效地解决这个三个问题。

三.“对刀磨法”在精磨上的应用

金刚石精磨的主要任务是:准确而稳定地控制磨削的最终尺寸精度。砂轮磨损,刃尖磨削点的准确定位和磨削抗力最终都会影响加工精度,这些因素与机床的运动精度无关,而是有关什么时候开始磨(即对刀点),磨到什么程度结束等问题,和磨削状态的监测是密切相关的。

尽管砂轮磨损量难以测量,而刀片高度(其影响磨削点位置)在一定范围内也是难以测量的,带有声控装置的控制系统总能轻易地记录下刀尖和砂轮面接触瞬间的准确位置。以此作为起点,进行相对进给就能准确地控制尺寸精度,大家把这叫“对刀磨法”。当然,“对刀磨法”的前提条件是上道工序有准确的基准, 或能对磨削前的尺寸进行准确测量,这用CCD系统在线测量系统就能做到。在行业内用手动机床磨刀,PCD刀具的第一后角(也就修光刃)的磨削工艺为:在粗磨的尺寸基础上再往下磨0.02~0.03mm,以形成0.05~0.1mm的刃带。 这和“对刀磨法”也是不谋而合的。

在磨削过程中, 砂轮还在不断地磨损, 系统能及时发现这种磨损并进行补偿,将“磨削空气”的时间压缩为接近为零,大大地提高了磨削效率。

有着广泛的应用,是因为这种技术能化解磨削中普遍存在的矛盾。这种矛盾在金刚石的磨削中是尤为突出的。

,

免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com