注塑模设计的工作步骤原则(试验溶液杯体注塑模设计要点)

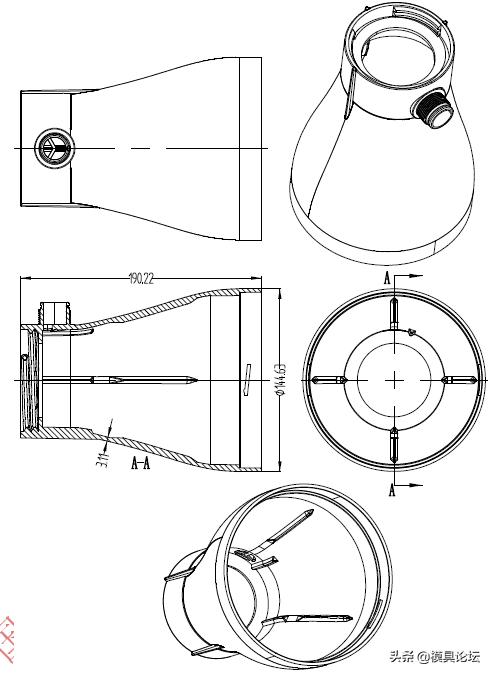

试验溶液杯体产品见图1,产品最大外形尺寸为ø144.63 mm x 190.22 mm ,塑件平均胶位厚度5.50 mm,塑件材料为AS,缩水率为1.005,塑件质量为393.95克。塑件技术要求为不得存在披峰、注塑不满、流纹、气孔、翘曲变形、银纹、冷料、喷射纹等各种缺陷。

图1 试验溶液杯体产品图

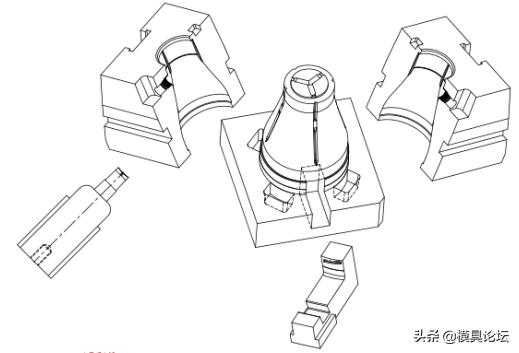

从图1可以看出,杯体塑件小端圆周外侧有3处骨位,一处外螺纹通孔柱位;内孔小端处有3处断续螺纹,需要设计小滑块抽芯;内孔大端处有2处扣位,需要设计内滑块抽芯;塑件外形需要设计哈夫大滑块成型,模具设计的难点在于内外滑块相互交错,位置干涉。

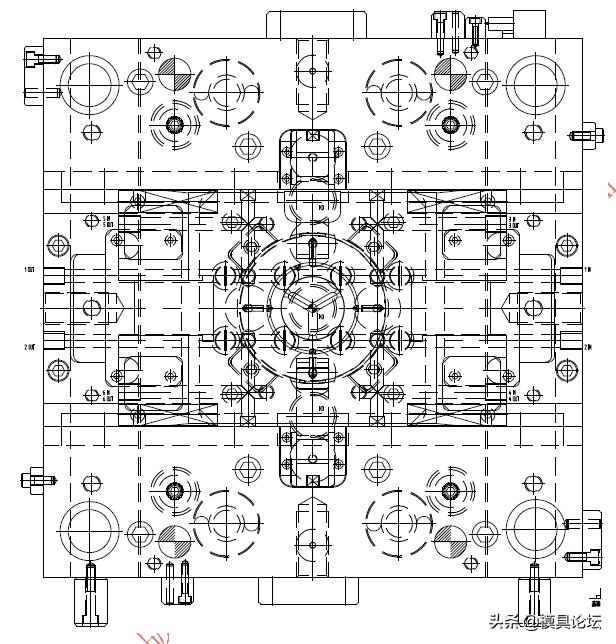

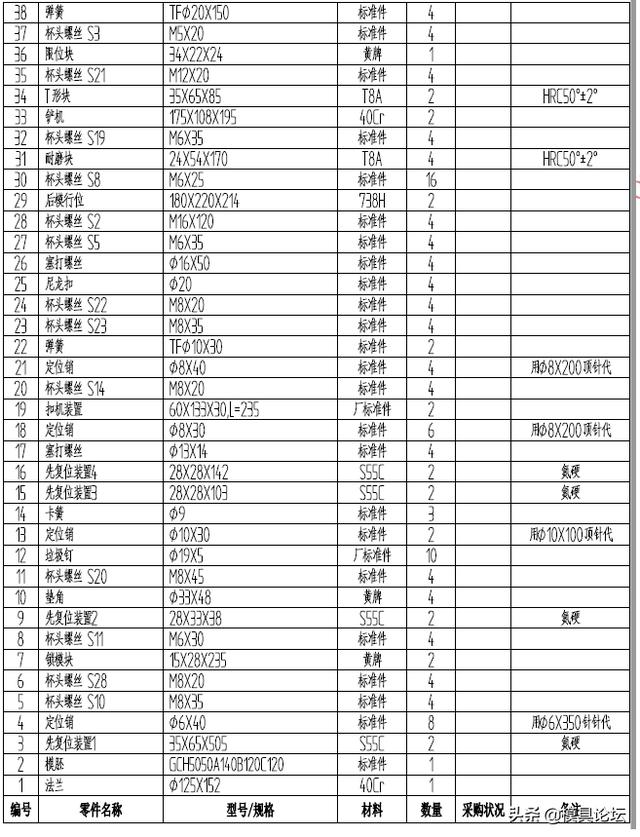

塑件尺寸较大,加之外形尺寸较大,大小8个滑块,模具设计排位为1出1,模胚为GCH5050A140B120C120;浇注系统设计为大水口设计,熔融塑料经过浇口套进入分型面后,沿内孔3点侧浇口进胶。

塑件小端的3个内滑块68采用T型槽驱动,浇口套兼做铲机。滑块槽开设在前模(件63)内,压块67导向压紧。前模侧面小螺纹孔滑块69采用油缸驱动。此螺纹外径由两个哈弗大滑块成型。

两个哈夫大滑块29为后模滑块,避免与两个内滑块29干涉;为了提高两个内滑块的合模精度,在其结合面设计两组圆形锥度定位块。由于这两个哈夫滑块高度较大,导向条73(压条)必须设计在滑块腰部,用螺钉74固定在模板上。此滑块由于空间位置较小,采用铲机33带动T型块34驱动。哈夫滑块利用弹簧38和定位钉35限位。

内滑块49利用铲机55驱动,此滑块较小,夹在两个哈夫大滑块中间。

由于塑件形状的特殊性,无法采用顶针顶出,因此在塑件的边缘采用4个顶块52顶出,由于顶块在滑块的底部,因此,需要设计先复位机构。

中心水口顶针79安装在延迟顶出板78上,因此,在顶针板顶出12后,延迟顶出板78才将中心水口料顶断,实现浇口和塑件在模具内自动分离。

图2 试验溶液杯体模具图

图3 前模(件63)和前模小滑块(件68)

图4 后模和大滑块

模具论坛版权所有

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com