配制高性能混凝土胶凝材料(石灰石粉胶凝材料体系海工清水混凝土的配制及性能研究)

摘 要:针对目前海工清水混凝土面临的缺乏优质稳定的原材料而导致的海工混凝土质量控制难度增大,影响耐久性、表观质量等问题,对海工清水混凝土原材料设计优选及配合比设计进行研究,对比了“石灰石粉 矿粉”双掺胶凝材料体系、传统“粉煤灰 矿渣粉”双掺胶凝材料体系及“石灰石粉 矿粉 粉煤灰”三掺胶凝材料体系下的海工清水混凝土工作性能、力学性能、耐久性能及外观质量。结果显示:“石灰石粉 矿粉”双掺胶凝材料体系具有稍高的强度、较低的氯离子扩散系数、更低的干缩率与绝热温升,同时外观质量最优,最适合制备海工清水混凝土。

关键词:海工清水混凝土;石灰石粉;矿粉;耐久性;表观质量;

近些年,应用于海洋工程中的清水混凝土开始被大力推广,如港珠澳大桥岛隧工程、广州南沙大桥、援马尔代夫中马友谊大桥、深中跨海通道、福厦铁路平潭跨海大桥等,海洋环境对清水混凝土的耐久性要求严格,为提高海洋环境下清水混凝土的耐久性,目前的研究主要是通过掺加矿物外加剂,如粉煤灰、硅灰、矿粉等来保证海洋工程清水混凝土的耐久性。谷坤鹏等[1]针对海洋环境下清水混凝土的高耐久性及外观缺陷等问题,开展了掺合料对混凝土外观影响的研究,发现粉煤灰 矿粉 硅粉的三掺体系相对于其他双掺体系,如粉煤灰 矿粉体系或者单掺粉煤灰,混凝土的外观效果最好,整体的颜色均匀明亮,表面气泡较少,将该胶凝体系应用于某海洋工程的清水混凝土取得了良好的效果。但是目前粉煤灰供不应求及市场的不规范导致粉煤灰的质量不稳定,进而使清水混凝土质量控制难度增大,对耐久性、表观质量等产生影响。汪华文等[2]针对清水混凝土施工过程中由粉煤灰质量问题引起表面黑斑现象,研究了不同细度石灰石粉取代粉煤灰对清水混凝土的表观质量、力学性能、工作性能、抗氯离子渗透性能的影响,结果表明石灰石粉的加入可以改善清水混凝土的表观质量、工作性能及耐久性等。周孝军等[3]探讨了机制砂石粉含量对清水混凝土外观质量的影响规律,结果表明,适量石粉可改善清水混凝土外观质量,使混凝土的微结构更加致密,细化CH晶体颗粒,从而提高了清水混凝土的力学性能及耐久性能。由于不同使用环境、不同结构形式和不同外观要求情况下,清水混凝土的配制不尽相同,而在桥梁工程中,清水混凝土的强度等级比民用建筑混凝土的强度高,桥梁结构的混凝土构造更复杂,混凝土的服役环境较恶劣,尤其是在海洋环境下的清水混凝土,其对混凝土的耐久性能提出了更加严格的要求[3]。因此,本试验结合沿海工程的特点及需求,采用石灰石粉替代传统的粉煤灰进行海工清水混凝土原材料的设计优选、配合比配制技术的研究,并研究石灰石粉胶凝材料体系对海工清水混凝土外观质量、耐久性能及工作性能、力学性能的影响规律,为海工清水混凝土的推广与应用提供理论及技术支撑。

1 原材料及试验方法1.1原材料与配合比本试验选用的水泥为P·Ⅱ42.5水泥,其性能指标如表1所示;石灰石粉为石粉,白度95,其性能指标如表2;矿粉为S95级,7 d活性指数为80%,粉煤灰为一级粉煤灰,细度为10.0%,烧失量2.49%,比表面430 m2/kg; 粗集料为白水带生产的碎石,其为5~25 mm连续级配的石灰岩碎石,细集料选用北江河砂,Ⅱ区中砂。

表1 水泥性能指标 导出到EXCEL

|

SO3%SΟ3% |

MgO%ΜgΟ% |

Cl%Cl% |

烧失量%烧失量% |

表观密度g/cm3表观密度g/cm3 |

比表面积m2/kg比表面积m2/kg |

凝结时间/min |

抗压强度/MPa | ||

|

初凝 |

终凝 |

3 d |

28 d | ||||||

|

2.4 |

1.4 |

0.007 |

2.91 |

3.1 |

368 |

225 |

285 |

26.9 |

49.6 |

表2 石灰石粉的物理性能指标 导出到EXCEL

|

45 μm方孔筛筛余 |

碳酸钙含量%碳酸钙含量% |

流动度比%流动度比% |

亚甲蓝值g/kg亚甲蓝值g/kg |

活性指数/% | |

|

7 d |

28 d | ||||

|

325目 |

94.6 |

108 |

0.75 |

67 |

83 |

本试验开展了石灰石粉胶凝体系下的海工清水混凝土与常规的“矿渣粉 粉煤灰”海工混凝土性能的对比试验研究,具体配合比见表3。试验采用不锈钢模板,构件尺寸为ϕ1.6 m×1 m的圆柱体,采用相同振捣方法(ϕ50振捣棒,相邻振捣点间距不超过50 cm, 振捣点振捣时间15~30 s, 分层厚度40~50 cm, )、相同脱模体系(水乳型脱模剂1∶5刷涂),成型混凝土足尺模型试块。

表3 混凝土墩身试验配合比 导出到EXCEL

kg/m3

|

强度 |

编号 |

胶材 |

水泥 |

粉煤灰 |

石灰石粉 |

矿粉 |

河砂 |

碎石/小 |

碎石/大 |

水 |

外加剂 |

|

C40 |

DS-1 |

420 |

223 |

/ |

67 |

130 |

740 |

222 |

887 |

151 |

适量 |

|

DS-2 |

420 |

223 |

117 |

/ |

80 |

740 |

222 |

887 |

160 | ||

|

DS-3 |

420 |

210 |

80 |

60 |

70 |

738 |

221 |

886 |

160 |

混凝土拌和物性能按照《普通混凝土拌合物性能试验方法标准》(GB/T 50080-2016)进行检测,主要指标包括初始坍落度/扩展度、含气量、坍落度/扩展度经时损失等。

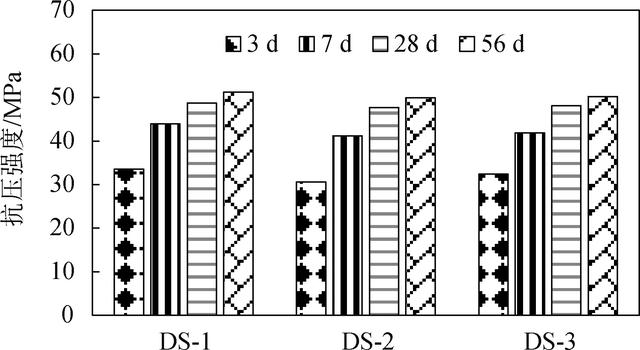

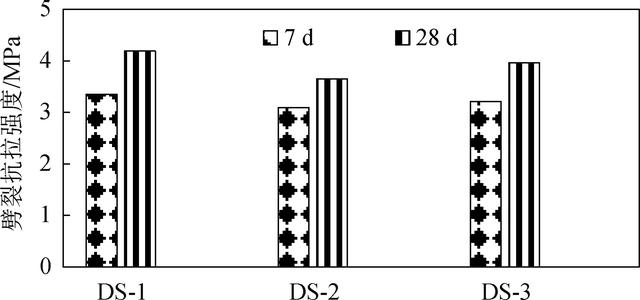

(2)混凝土力学性能试验。混凝土的力学性能按照《混凝土物理力学性能试验方法标准》(GB/T 50081-2019)进行检测。成型150 mm×150 mm×150 mm混凝土试件,测定混凝土7 d、28 d、56 d的抗压强度和7 d、28 d的劈裂抗拉强度;成型150 mm×150 mm×300 mm混凝土棱柱体试件,测定混凝土7 d、28 d的弹性模量。

(3)混凝土干燥收缩试验。混凝土的干燥收缩性能按照《普通混凝土长期性能和耐久性能试验方法标准》(GB/T 50082-2009)进行检测。混凝土试件的尺寸为100 mm×100 mm×515 mm; 试件应带模养护1~2 d再进行拆模,拆模后,立即放入温度为(20±2)℃、相对湿度为95%以上的标准养护室,养护至3 d龄期时(从混凝土搅拌加水时算起)取出,放入恒温恒湿(温度20℃±2℃,相对湿度60%±5%)室内,测量试件的初始长度,此后在以下龄期(1 d、3 d、7 d、14 d、28 d、45 d、60 d、90 d、120 d、150 d)读取千分表读数(从移入恒温恒湿室内算起)。

(4)氯离子扩散系数。按《普通混凝土长期性能和耐久性能试验方法标准》(GB/T 50082-2009)中的快速氯离子迁移系数法既RCM法进行检测。

(5)混凝土热学性能。采用混凝土热物理参数测定仪测定混凝土的绝热温升。

2 试验结果与分析2.1混凝土工作性不同胶凝材料体系对新拌混凝土工作性的影响见表4。由表4可知:3种胶凝体系下配制的混凝土工作性能基本能满足规范要求,但DS-2常规胶凝体系配制的混凝土有少量泌水。加入石灰石粉后的DS-1和DS-3胶凝材料体系配制的混凝土初始工作性相对较好,无泌水现象,石灰石粉改善了混凝土的工作性能。主要是因为石灰石粉密度小,比表面积较大,表面光滑,能在胶凝材料中均匀分布,增大了石粉石粉、水、胶凝材料的表面张力,改善了保水性能[4]。在总胶材不变的情况下,石灰石粉的加入,增大了胶凝材料浆体的体积,从而增加了混凝土的流动性,改善了混凝土的和易性[5],从而改善了混凝土的工作性能。

表4 不同胶凝材料体系对混凝土工作性能影响 导出到EXCEL

|

编号 |

坍落扩展度/mm |

倒坍落度筒排空时间/s |

含气量/% |

泌水情况 |

工作性描述 | |

|

初始 |

1 h | |||||

|

DS-1 |

220/550 |

200/520 |

5.5 |

3.4 |

无泌水 |

黏聚性好、流动性好 |

|

DS-2 |

210/540 |

190/530 |

5.6 |

4.7 |

少量泌水 |

黏聚性好、少量泌水 |

|

DS-3 |

220/560 |

200/530 |

5.5 |

3.6 |

无泌水 |

黏聚性好、流动性好 |

进行不同胶凝材料体系下制备的混凝土成型表观质量对比试验,表观质量对比如图1所示。由图1可看出,“石灰石粉 矿粉”双掺胶凝材料体系配制的混凝土成型外观色泽均匀、光泽亮白,表面平整光滑,表面分布着一定的微气泡,总体分布均匀,大气泡较少;“粉煤灰 矿粉”双掺胶凝材料体系配制的混凝土,颜色分布不均匀较DS-1相比,颜色较暗沉,且表面大气泡较多;“石灰石粉 矿粉 粉煤灰”三掺胶凝材料体系,颜色介于DS-1和DS-2之间,也存在一定的色差,表面气泡情况和DS-1相当。

研究得出在总胶材不变的情况下,粉煤灰掺量越高,成型混凝土试块颜色越深,石灰石粉的掺入提高了混凝土整体的白度。3组胶凝材料体系对比得出,混凝土的工作性能越好,流动度越大,越有利于气泡的排出,成型的混凝土试块表观气泡越少。总体来说,采用“石灰石粉 矿粉”双掺胶凝体系配制的海工清水混凝土表观质量最优。

2.3混凝土力学及耐久性能不同胶凝材料体系下,混凝土的力学性能、耐久性能对比试验结果见图2~图5。

由图2可知,采用“矿渣粉 粉煤灰”双掺胶凝材料体系配制的混凝土早期强度低于同水胶比“石灰石粉 矿粉”双掺胶凝材料体系的混凝土强度,尽管后期强度增长较多,但仍低于石灰石粉胶凝材料配制的混凝土。由图3、图4可知,石灰石粉胶凝体系与常规海工清水混凝土“矿渣粉 粉煤灰”胶材体系配制的混凝土相比,早期劈裂抗拉及弹性模量均较高,但“粉煤灰 矿粉”胶凝体系后期增长相对较多,最终基本一致。图5可知,采用石灰石粉胶凝材料体系与常规“矿粉 粉煤灰”双掺胶凝材料体系相比,氯离子渗透系数明显降低。这主要是由于石灰石粉细度较细,可与混凝土中其他胶凝材料形成互补,充填混凝土的孔隙,改善了混凝土的孔结构,硬化后的混凝土,结构更加密实,形成了微观结构的紧密堆积体系,提高了混凝土的强度,阻断了混凝土内部可能形成的渗透通道,改善了混凝土的抗渗性,从而提高了石灰石粉胶凝材料体系混凝土的物理力学性能和耐久性能[6,7]。水泥水化早期,石灰石粉中的CaCO3微粒对水泥水化产生的 Ca(OH) 2和C-S-H起到了晶核的作用,加速了C3S等熟料矿物的水化,CaCO3还能与C3A反应形成水化碳铝酸钙[8],故有利于混凝土早期抗压强度的改进。

图1 不同胶凝材料体系混凝土外观对比 下载原图

图2 不同胶凝体系混凝土抗压强度对比 下载原图

图3 不同胶凝体系混凝土劈裂抗拉强度对比 下载原图

图4 不同胶凝体系混凝土抗压弹性模量对比 下载原图

图5 不同胶凝体系混凝土抗氯离子渗透性能对比 下载原图

2.4混凝土体积收缩不同胶凝材料体系下,混凝土干燥收缩曲线如图6所示。3种胶凝材料体系配制的混凝土均具有较小的收缩特性,收缩率相差不大,常规胶凝体系在60 d时基本稳定,“石灰石粉 矿粉 粉煤灰”胶凝材料体系在90 d时基本稳定,“石灰石粉 矿粉”胶凝材料体系在120 d时基本稳定。这是因为石灰石粉改善了混凝土中胶凝材料的级配,填充了混凝土中的空隙,对混凝土的收缩有一定的抑制作用。

图6 不同胶凝材料体系下海工清水混凝土干燥收缩曲线 下载原图

2.5混凝土热学性能不同胶凝材料体系下混凝土的绝热温升随龄期变化见图7。采用“石灰石粉 矿粉”胶凝体系配制的混凝土,早期温升速率高于同等水胶比条件下的常规“矿渣粉 粉煤灰”胶凝体系。“石灰石粉 矿粉 粉煤灰”胶凝体系的绝热温升介于两者之间,3种胶凝体系配制的C40混凝土绝热温升均在40℃左右,“石灰石粉 矿粉”胶凝体系的绝热温升最低。这主要是因为石灰石粉相较于粉煤灰、矿粉、硅灰等矿物掺合料是一种惰性掺合料,其反应活性低,从而降低了混凝土的水化热及温度收缩,提高了混凝土的体积稳定性,降低了大体积混凝土开裂的风险。

3 工程应用结合试验研究成果,开展工程现场足尺模型试验,构件尺寸为1.6 m×2.4 m×1.2 m的方柱体,采用水泥 石灰石粉 矿粉胶凝材料体系配制C40墩身混凝土,配合比见表5。模板为不锈钢模板,采用水性脱模剂,分层浇筑厚度为50 cm,采用普通ϕ50振捣棒,每个振捣点振捣25 s,提棒15 s,带模养护48 h后,覆膜洒水继续养护14 d。开展现场墩身浇筑,墩身尺寸为1.6 m×2.4 m×14 m,配合比及施工工艺同足尺模型试验一致。石灰石粉胶凝材料体系配制的海工清水混凝土颜色均匀、亮白、有光泽,气泡较少且没有裂纹,解决了传统矿物掺合料由于质量不稳定导致混凝土色差较大及混凝土开裂的问题,有效提高了混凝土的内外在质量。配制的混凝土不仅满足《清水混凝土应用技术规程》(JGJ 169-2009)中清水混凝土外观质量与检验方法中的检验标准,还达到了高品质混凝土对混凝土外观形象美、内在质量优、使用寿命长的要求。

图7 不同胶凝材料体系下海工清水混凝土 绝热温升随龄期变化曲线 下载原图

表5 墩身现场海工清水混凝土配合比 导出到EXCEL

kg/m3

|

胶材 |

水泥 |

石灰石粉 |

矿粉 |

河砂 |

碎石(小) |

碎石(大) |

水 |

外加剂 |

|

430 |

228 |

52 |

150 |

734 |

220 |

880 |

146 |

5.1 |

(1)“石灰石粉 矿粉”新型双掺胶凝材料体系与传统的“粉煤灰 矿渣粉”双掺胶凝材料体系及“石灰石粉 矿粉 粉煤灰”三掺胶凝材料体系相比,具有稍高的强度、较低的氯离子扩散系数、更低的干缩率与绝热温升。

(2)3种胶凝材料体系配制的混凝土的外观质量进行对比,“粉煤灰 矿粉”双掺胶凝体系,局部存在出现黑色浮灰,有少量色差,较多大气泡;“石灰石粉 矿粉”双掺胶凝材料体系表观质量最优,气泡较少、呈现色泽均匀、光泽亮白。

(3)结合3种胶凝材料体系下混凝土的工作性能、力学性能、耐久性能、抗裂性能以及外观质量的结果分析,“石灰石粉 矿粉”新型双掺胶凝材料体系更适合制备海工清水混凝土。

(4)采用工业固废石灰石粉替代传统的粉煤灰,降低了混凝土的生产成本的同时,利用了固体废弃物,属于绿色环保型材料。

参考文献[1] 谷坤鹏,于福,叶守杰,等.掺合料对高耐久性清水混凝土外观的影响[J].水运工程,2018,(10):63-67.

[2] 汪华文,薛安平,阳俊,等.石灰石粉清水混凝土试验研究[J].中国港湾建设,2016,(7):46-51.

[3] 周孝军,牟延敏,丁庆军,等.桥梁清水混凝土的耐久性研究[J].西华大学学报,2015,(5):104-107.

[4] 汪华文,吴珂,秦明强,等.掺石灰石粉清水混凝土表观质量与性能研究[J].施工技术,2021,(5):16-19.

[5] 梅松奇,范进.石灰石粉对混凝土性能影响的试验研究[J].交通科学与工程,2018,(6):12-17.

[6] 吴艳青,张云飞.石灰石粉作为混凝土矿物掺和料的研究[J].粉煤灰,2015,27(4):29-32.

[7] 杨如仙,唐凯,等.磨细石粉作为矿物掺合料在混凝土中的应用研究[J].工业安全与环保,2020,46(5):103-106.

[8] 陆平,陆树标.CaCO3对C 3S水化作用的影响[J].硅酸盐学报,1987,15(4):28.

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com