如何去掉毛胚余量(毛胚软化及润滑处理方法)

一、冷挤压件毛坯的形状与尺寸

在进行冷挤压工艺设计之前,要研究制件的挤压工艺性,并对不适合挤压加工的形状与尺寸进行修改,确定挤压件图,然后根据挤压件图计算毛坯尺寸。

1.毛坯形状的确定

挤压件的毛坯形状设计是否合理,将直接影响制件的形状与尺寸,并且还将影响模具的寿命。冷挤压用毛坯通常都是棒料或块料,其断面形状可根据制件的相应断面形状确定。一般情况下,确定毛坯形状的原则是:旋转体及轴对称多角类件选用圆柱形毛坯;矩形类件可选用矩形毛坯。此外,还应考虑挤压方法,如图7-9所示,采用正挤压法时,用区(a)所示实心毛坯能挤出实心件;用图(b)所示空心坯料能挤出空心件。反挤压时,毛坯的形状采用实心和空心均可。

2.毛坯尺寸的计算

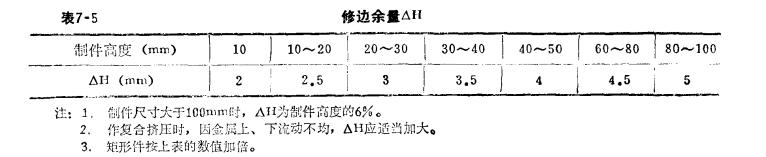

冷挤压毛坯尺寸根据制件体积与毛坯体积相等的原则计算。如果挤压后还要进行切削加工,则毛坯的体积V坯还应按制件实际体积V件.再加上切削消耗量,即 V胚 =V件 V修。其中 V修 为修边余量体积或切削消耗量体积(mm³) ,一般取挤压件体积的3~5 %,旋转体的修边余量AH可查表7-5。

求得的毛坯体积与毛坯横断面积 F0 之比即为毛坯的高度 h0,即 h0=V胚/ F0。

在冷挤压过程中,为了能使毛坯顺利放入凹模,毛坯的外径d坯应比凹模内径 d凹 小,通常取d还 = d凹 - (0.1~0.3)。挤压空心件时,采用带内孔的毛坯,其毛坯内径d胚可按如下确定:

制件内孔要求精度不高时 d坯 = d件 (0.1~-0.3)

制件内孔要求精度较高时 d胚= d件 (0.01~0.05)

二、毛坯的制取

制取毛坯常采用以下几种方法:

剪切加工,用棒料在剪切模上剪切加工成毛坯。其优点是生产率和材料利用率高,缺点是剪下的毛坯断面与轴线不垂直,端面比较粗糙,常在剪切后用镦平模将端面压平后再进行冷挤压。

板料落料加工,将板料通过一般冲裁法和精冲法制得毛坯。前者冲出的毛坯断面不甚光整,后者冲出的毛坯断面平直光亮,但所需的力较大,常用于有色金属。落料加工制取毛坯生产率高,精度可达IT7~IT8级,但材料利用率较低,一般为60%左右。毛坯的长径比应小于3/4。

切削加工。单件或小批量生产时,常用车床或铣床加工毛坯,其断面较好,不需要镦平即可用来挤压,但材料利用率较低,一般为70~90%,而且生产率也很低。

三、毛坯的软化处理

冷挤压前的毛坯,必须进行软化处理,以降低材料的硬度、提高塑性,消除内应力和得到良好的金相组织,并且还能降低挤压力,提高模具寿命。冷挤压常用料的毛坯软化处理规范见表7-6。表中的保温时间与毛坯的尺寸大小、放置方法及装炉量等因素有关,使用时要根据实际情况来确定具体的保温时间。

对于变形剧烈或有冷作硬化的多工序冷挤压,在工序间仍然需要进行软化热处理。

表7-6 常用材料的软化热处理规范

四、毛坯的润滑处理

为降低单位挤压力,以提高制件的表面质量和延长模具的使用寿命,必须对冷挤压毛坯进行合理的润滑处理。

冷挤压的润滑处理,用一般涂刷的方法虽然简便,但效果不好。因为在高挤压力的作用下,润滑剂容易被挤掉,起不到润滑作用。目前比较常用的方法是,先对毛坯进行表面处理,如钝化处理、氧化处理、磷酸盐处理、草酸盐处理等。经过处理的表面,形成一层多孔状的薄膜,具有良好的塑性,可容纳一定量的润滑剂。然后,在经过处理的毛坯表面涂猪油、羊毛脂、豆油、菜油、矿物油、硬脂酸钠、硬脂酸锌及皂化液等润滑剂,使其在表面上形成牢固的润滑膜。例如碳钢件的挤压,毛坯要先进行磷酸盐处理,然后涂皂化液,简称磷化-皂化处理,其润滑层构成如图7-10所示。

实践证明,经过以上处理后,在挤压开始时,即使单位挤压力较大,润滑剂也不会被刮掉,可在挤压全过程始终起到润滑作用。但不是所有的冷挤压件毛坯都要进行表面处理和润滑处理,如在单位挤压力不高,变形不大的情况下,可采用对坯料表面进行磷化处理而不涂润滑剂,或将润滑剂直接涂在未处理的毛坯表面上。铝和铜的挤压,--般使用动、植物油,硬脂酸锌、硬脂酸、金属皂等,即可顺利进行挤压。表7-7所示为几种材料的老面处理与润滑,表7-8所示为有色金属冷挤压润滑剂。

五、碳钢与低合金钢冷济压的磷化一润滑处理程序

1.表面清洗阶段

磷化前的毛坯表面要求十分清洁,必须进行彻底洗涤。清洗常按下述步骤和方法进行:

①去油脂:氢氧化钠(NaOH )60~100克,碳酸钠(大苏打)(Na₂ CO₃)60~100克,磷酸钠(NaPO₄)25~80克,水玻璃(Na₂ SiO₃) 10~15克,水(H₂ O)1升,处理温度≥85°C ,处理时间为15~25分钟。去油可用铁槽。

②热水清洗:处理温度为80~100°C,处理时间为15~25分钟。

③去除表面氧化层:一种是机械处理,即用喷砂或滚磨的方法,另一种是化学处理,即酸洗的方法。酸洗有两种配方。配方一是:硫酸(H₂SO₄) 120~180克,食盐(NaC1)8~10克,水(H₂O)1升,温度为65~70℃,时间为5~15分钟。配方二是:盐酸HCl(32度)100%,温度为室温,时间为5~10分钟。

④流动水冲洗:温度为室温,时间为4~5次吊动。

⑤中和:碳酸钠(Na₂CO₃)80~100克,水(H₂0) 1升z温度为35~50℃,时间为2 ~3分钟。

⑥流动冷水冲洗:处理温度为室温,处理时间为3~4次吊动。经过上述处理的毛坯,就可进行磷化处理。

2.磷化处理阶段

磷化配方见表7-7。毛坯磷化后,需经热水清洗。其温度为70~80℃,时间为4~6次吊动。

3 . 润滑阶段

经磷化处理的毛坯,还要进行润滑处理。目前常用的润滑剂有硬脂酸钠、肥皂、二硫化钼、机油或动物油等。用硬脂酸钠或肥皂作为润滑剂进行润滑处理,通常称为“皂化”。现介绍两种配方如下:

配方一:硬脂酸钠(C₁₇H₃₅COONa) 5~9克,水(H₂O) 1升,温度为60~70℃;时间为10分钟。如果没有硬脂酸钠,则可按硬脂酸(C₁₇H₃₅,COOH) 57克,氢氧化钠(NaOH)8克,水(H₂O) 1升的比例配制,将三者在容器内加热到90℃以上,搅拌1~2小时,即得到透明的黄色硬脂酸钠。

配方二:肥皂60~70克,水(H₂O)1升,温度为45~65℃,时间为30分钟。

经皂化处理的毛坯,应在干燥的状态下使用。可以利用本身在皂化时获得的热量干燥(自然干燥),也可用温度75~110℃的热空气进行干燥。干燥的温度不宜超过180℃,否则润滑膜将受到破坏。

对于本文有不了解 不明白的地方,欢迎在下方评论区探讨! 将会第一时间进行解答。

有想往设计类方向发展的即可私信:666

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com