重金属废水处理新技术(金属捕集剂处理重金属废水实用)

金属捕集剂处理重金属废水的工程应用实例

某有色金属冶炼企业以矿产品综合开发利用为主,现有冶炼厂、硫酸厂、烟化提锌厂、电解厂及贵金属提炼5个生产分厂,以铅冶炼项目为主,先后建成了富氧底吹铅冶炼、SO2尾气制硫酸、自动化电解铅、烟化提锌等设施,近年来又进行了生产工艺改进,建成了熔融液态还原熔炼系统,替代原来的鼓风还原炉和烟化炉。企业生产过程中产生的酸性废水经传统氢氧化钙中和沉淀处理后排放,处理出水达到了《污水综合排放标准》(GB 8978—1996)的Ⅱ级排放标准。根据属地环保局及环保部《重金属污染综合防治“十二五”规划》的要求,该企业废水需进行深度处理以达到《铅锌工业污染物排放标准》(GB 25466—2010)中特殊流域水质标准。

1、原有工程分析

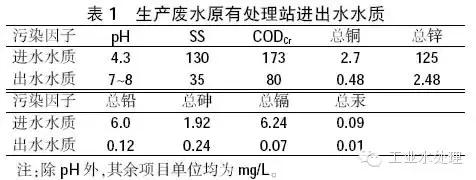

生产废水主要来源为制酸系统净化、洗涤和电除雾过程中产生的酸性废水及废酸,其为间歇性排放,排放量为400 m3/d。原生产废水处理方式是经企业污水处理站中和处理后排放,处理工艺流程如图 1所示,废水处理前后的水质如表 1所示。

原污水处理站采用氢氧化钙沉淀的传统重金属废水处理工艺,虽然处理后出水达到了《污水综合排放标准》(GB8978—1996)的Ⅱ级排放标准,但达不到《铅锌工业污染物排放标准》(GB 25466—2010) 的要求,需要进行深度处理。

2、深度处理及回用工程分析

2.1 处理规模及水质分析

深度处理工程除接纳原废水处理站的出水进行深度处理外,为减少无组织排放对环境的影响,还铺设废水收集管网,吸纳了多金属综合回收系统外排废水、各车间冲洗水、冲渣水和重点区域冲洗场地及路面废水,以及厂区前期雨水、职工淋浴废水等。

由工程水平衡分析,生产废水产生量为600m3/d,处理后废水可以用于熔融液态还原熔炼系统的水淬渣系统、烟气湿式除尘系统及厂区路面和车间内部冲洗系统。工程设计规模考虑1.2的系数,设计处理能力为720m3/d,折合30 m3/h。

通过水平衡分析,生产废水可以实现厂区内部自循环。本着环境效益与经济效益和谐发展的理念,生产废水深度处理出水可全部回用,无需外排。深度处理工程水质标准只需执行《铅锌工业污染物排放标准》(GB25466—2010)中水污染物特别排放限值的要求,而无需执行地表水Ⅲ级标准。深度处理工程设计进出水水质如表 2所示。

2.2 处理工艺选择

目前重金属废水的主要处理方法包括化学沉淀法、氧化还原法、溶剂萃取分离法、吸附法、离子交换法、生物处理法、电化学法和膜分离法等,各方法均具有各自的优缺点和适用范围。A. K. Tonni等对各项单元技术在重金属废水处理领域的适用性、处理效能和应用成本进行了比较分析,认为“技术可行、设备简单适合、处理成本低”是实际工程中筛选最佳工艺的主要因素。化学沉淀法以其技术成熟、价格低廉、操作简便而成为目前广泛采用且行之有效的一项重金属废水处理技术,具体又可分为中和沉淀法、硫化物沉淀法、螯合沉淀法等。其中,中和沉淀法沉渣量较大,含水率高,二次污染较为严重,并且某些离子难以达到排放的标准,且本工程目标去除对象铅、锌是两性金属,操作时对pH要求严格,pH介于8~10时最为有效,高pH时有再溶解倾向。相比中和沉淀法,金属硫化物的溶度积更小,具有沉渣量少、容易脱水、沉渣金属品位高、有利于金属的回收等优点,但生成的硫化物结晶比较细小,难以沉降。螯合沉淀法以DTC(二硫代氨基甲酸盐)和TMT(三巯基均三嗪三钠盐)等高分子重金属离子捕集沉淀剂为代表,利用其含有大量极性基的特性,在自然条件下捕捉污水中的重金属阳离子(例如Hg2 、Cd2 、Cu2 、Pb2 、Mn2 、Ni2 、Zn2 、Cr3 等),生成不溶性的螯合盐,再在加入的少量有机或(和)无机絮凝剂作用下,形成絮状沉淀,从而达到捕集去除重金属离子的目的。

通过对大量重金属处理方面的文献的调研和厂区原有处理工艺、水质水量及处理目标的分析,以及周边可供药剂的技术经济比选,最终确定本工程深度处理工艺路线为TMT-20重金属捕集剂沉淀 氧化沉淀 精滤,具体工艺流程见图 2。

原企业污水处理站排出的废水首先流入调节池,调节pH到7~8,然后通过提升泵进入螯合混合池Ⅰ,与重金属螯合捕集剂混合,并在螯合沉淀池Ⅱ中发生重金属离子的螯合反应,然后经混凝混合池Ⅲ和混凝沉淀池Ⅳ进入1#平流沉淀池。

1#平流沉淀池上清液经氧化混合池Ⅴ自流进入氧化反应池Ⅵ,与加入的氧化剂反应,废水中的As(Ⅲ)被氧化为As(Ⅴ),同时过量的重金属螯合捕集剂也被氧化破坏。氧化处理后的废水经混凝混合池Ⅶ和混凝沉淀池Ⅷ进入2#平流沉淀池。

2#平流沉淀池出水经过中间池进入砂滤器过滤,砂滤器出水进入清水池回用。沉淀池中的污泥进入污泥浓缩池,经板框压滤后除渣,滤液返回调节池。

2.3 处理单元设计

2.3.1 前期雨水收集和调节池系统

前期雨水收集池1座,容积600 m3,尺寸为12 m×10 m×5 m;原水输送泵2台,1用1备,Q=30m3/h,H=20 m,电机功率3.3 kW。

调节池1座,尺寸为9 m×10 m×5 m;提升泵2台,1用1备,Q=30 m3/h,H=20 m,电机功率3.3kW。

2.3.2 重金属捕集单元

(1)重金属捕集剂螯合混合池1座,尺寸为 D 1.2 m×1.8 m,有效体积1.2 m3,实际停留时间 2.4min;机械搅拌装置1台,搅拌机功率1 kW,电机功率1.5kW;重金属捕集剂计量泵1台,Q=30 L/h,H=20 m,电机功率0.18 kW。

螯合沉淀池1座,尺寸为2.5 m×1.8 m×3 m,有效体积13.5 m3,实际停留时间27 min;搅拌机1台,搅拌机功率1.5kW,电机功率2.2 kW。

(2)混凝混合池1座,尺寸为D 1.2 m×1.8 m,有效体积1.2 m3,实际停留时间2.4min;机械搅拌装置1台,搅拌机功率1 kW,电机功率1.5 kW;絮凝剂(聚合硫酸铁)计量泵1台,Q=50 L/h,H=20 m,电机功率0.37kW;助凝剂(聚丙烯酰胺)计量泵1台,Q=20 L/h,H=20 m,电机功率0.18 kW。

混凝沉淀池1座,尺寸为2.5 m×1.8 m×3 m,有效体积13.5 m3,实际停留时间27min;机械搅拌装置1台,搅拌机功率1.5 kW,电机功率2.2 kW。

(3)1#平流沉淀池1座,尺寸为10 m×2 m×3 m,有效容积54 m3,实际停留时间1.8 h。

2.3.3 氧化单元

考虑到前期石灰中和除去了部分砷,但并不彻底;另外在前段重金属离子螯合沉淀去除过程中加入了重金属捕集剂,虽然重金属捕集剂的加入量已得到控制,以防止超标对水质产生污染,但从实际生产操作考虑,由于废水水质、水量的波动,重金属捕集剂的加入量难以精确控制。所以,工程设计采用加入氧化剂的方法将As(Ⅲ)氧化为As(Ⅴ)的同时,除去过量的重金属捕集剂。

氧化单元氧化混合池、氧化反应池、混凝混合池、混凝沉淀池及2#平流沉淀池等构筑物尺寸及相应的设备同重金属捕集单元。此外,设双氧水计量泵1台,Q=20L/h,H=20 m,电机功率0.15 kW。

2#平流沉淀池出水进入的中间水池的尺寸为 5 m×2 m×4 m。

2.3.4 过滤单元

天然沸石是一种含水的碱金属和碱土金属的架状铝硅酸盐矿物,具有较强的选择吸附性能、离子交换性能和较大的吸附容量,在水处理中经常作为滤池的滤料使用。本工程采用天然沸石作为滤料,为了强化其吸附和过滤效果,粒径采用1.0~2.0mm。

过滤设备2台,尺寸为D 2 000 mm×3 523 mm,滤料有效高度1.5m,设均匀布水系统,以保证工艺配水及反冲洗配水均匀;过滤进水泵2台,1用1备,Q=30 m3/h,H= 20 m,电机功率3.3kW;反冲洗水泵1台,Q=30 m3/h,H=30 m,电机功率4.5 kW。

2.3.5 污泥池 板框过滤系统

污泥池1座,尺寸为5 m×2 m×4 m;压滤机1台,型号XMY81520-20U;压滤机进料泵1台,Q=10 m3/h,H=20m,功率2 kW。

2.3.6 回用系统

清水池1座,尺寸为5 m×10 m×5 m;回用水泵 2台,1用1备,Q=50 m3/h,H=50 m,电机功率5.5kW。

3、调试及运行

先进行清水试运行,检查系统各单元及设备是否能满足设计要求,具备系统调试条件后进行系统调试。

因为本工艺路线选择的是化学沉淀 过滤处理法,调试分2条线,烧杯试验和工程调试同步进行。烧杯试验直观,主要通过观察不同药剂投加量下混凝沉淀形成的矾花的大小及沉淀完全所用的时间,快速定性地了解药剂投加量对运行的影响,进而及时调整工艺系统中的加药量。

工程调试中准确记录药剂投加量,并根据监测要求及时对工艺进出水水质进行检测,以确定药剂投加量对工艺运行效果的实际影响。

调试过程中发现,进水水质变化较大。因为此段工艺是深度处理单元,所以上游处理单元的处理是否正常直接影响深度处理单元来水的水质,因此根据实际运行情况,应加强上游处理工艺的监督。

药剂投加量:TMT-20重金属捕集剂48 g/m3;混凝混合池Ⅲ中的絮凝剂25g/m3;混凝混合池Ⅶ中的絮凝剂1 g/m3;双氧水20 g/m3;聚丙烯酰胺0.3g/m3;氢氧化钠116 g/m3。

TMT-20应用的适宜的pH范围比无机硫的pH范围宽,但最佳pH范围仍为7~8,在此pH范围可减少总的加药量。因此,调试过程中通过投加氢氧化钠调节pH。调试运行期间的进出水水质如表 3所示。

调试运行结果表明,该工艺处理出水满足《铅锌工业污染物排放标准》(GB25466—2010)中水污染物特别排放限值的要求,处理出水可回用于冲渣工段及湿式除尘系统。

4、环境、经济效益分析

4.1 环境效益分析

深度处理水回用于冲渣和湿式除尘系统,废水回用率为100%,减少了排入黄河的污染负荷,环境效益显著。本项目年减排CODCr12.96 t,总锌319.68 kg,总铅15.12 kg,总镉14.04 kg,总砷41.04 kg,总汞1.94 kg。项目有良好的社会效益和环境效益。

4.2 经济效益分析

运行成本主要包含电费、药剂费和人工费。

废水深度处理规模为720 m3/d,设备总装机容量48.5kW·h,电费按0.8元/(kW·h)计,则电费为1.04元/m3。药剂费用:包括重金属捕集剂TMT-20、絮凝剂、助凝剂、氢氧化钠、双氧水的使用,共计1.4元/m3。人工费:增加运行人员7人,化验人员3人,每人每月工资按2000元计,共计0.9元/m3。水费:主要为废水站员工用水及配药用水,日用水量约为2.0t,吨水费用按5.0元计,合计0.02元/m3。直接运行费用为3.36元/m3。

处理水全部回用,则每年可回用水21.6万m3(按300d/a计算),每年可节约新鲜水水费108万元。改造工程总投资为216万元,则2 a即可收回全部投资,经济效益显著。

总之,该项目的建设不仅具有显著的环境效益和社会效益;而且有显著的经济效益。

5、结论

(1)采用TMT-20重金属捕集剂沉淀 氧化沉 淀 精滤工艺对冶炼废水进行深度处理与回用,工程改造与调试运行结果表明,处理出水可满足《铅锌工业污染物排放标准》(GB 25466—2010)中水污染物特别排放限值的要求。

(2)本项目的实施使企业生产废水达标后回用,每年可回用水21.6万m3(按300d/a计算),节约新鲜水费108万元。本项目年减排CODCr 12.96 t,总 锌319.68 kg,总铅15.12 kg,总镉14.04 kg,总砷41.04 kg,总汞1.94 kg。该综合治理工程具有明显的环境效益、经济效益和社会效益,为企业的可持续发展提供了可靠保证。

(来源:《工业水处理》2016年第2期,参考文献略) 作者:崔燕平,曾科

重金属废水治理常用处理方法

针对重金属废水的特性,目前常用的处理方法有:化学沉淀法、氧化还原处理、溶剂萃取分离、吸附法、膜分离法、离子交换法。通过对其治理,采取将有毒化为无毒、将有害转化为无害,并且回收其中的珍贵金属,将净化后的废水循环使用等措施,消除和减少重金属的排放量。

1、化学沉淀法

化学沉淀法是使重金属废水中呈溶解状态的重金属转变为不溶于水的重金属化合物的方法,包括中和沉法和硫化物沉淀法等。

2、氧化还原处理(化学还原法)

电镀废水中的Cr主要以Cr6 离子形态存在,因此向废水中投加还原剂将Cr6 还原成微毒的Cr3 后,投加石灰或NaOH产生Cr(OH)3沉淀分离往除。化学还原法治理电镀废水是最早应用的治理技术之一,在我国有着广泛的应用,其治理原理简单、操纵易于把握、能承受大水量和高浓度废水冲击。根据投加还原剂的不同,可分为FeSO4法、NaHSO3法、铁屑法、SO2法等。

应用化学还原法处理含Cr废水,碱化时一般用石灰,但废渣多;用NaOH或Na2CO3,则污泥少,但药剂用度高,处理本钱大,这是化学还原法的缺点。

3、溶剂萃取分离

溶剂萃取法是分离和净化物质常用的方法。由于液一液接触,可连续操纵,分离效果较好。使用这种方法时,要选择有较高选择性的萃取剂,废水中重金属一般以阳离子或阴离子形式存在,例如在酸性条件下,与萃取剂发生络合反应,从水相被萃取到有机相,然后在碱性条件下被反萃取到水相,使溶剂再生以循环利用。这就要求在萃取操纵时留意选择水相酸度。尽管萃取法有较大优越性,然而溶剂在萃取过程中的流失和再生过程中能源消耗大,使这种方法存在一定局限性,应用受到很大的限制。

4、吸附法

吸附法是利用吸附剂的独特结构往除重金属离子的一种有效方法。利用吸附法处理电镀重金属废水的吸附剂有活性炭、腐植酸、海泡石、聚糖树脂等。活性炭装备简单,在废水治理中应用广泛,但活性炭再生效率低,处理水质很难达到回用要求,一般用于电镀废水的预处理。腐植酸类物质是比较廉价的吸附剂,把腐植酸做成腐植酸树脂用以处理含Cr、含Ni废水已有成功经验。有相关研究表明,壳聚糖及其衍生物是重金属离子的良好吸附剂,壳聚糖树脂交联后,可重复使用10次,吸附容量没有明显降低。利用改性的海泡石治理重金属废水对Pb2 、Hg2 、Cd2 有很好的吸附能力,处理后废水中重金属含量明显低于污水综合排放标准。

5、膜分离法

膜分离法是利用高分子所具有的选择性来进行物质分离的技术,包括电渗析、反渗透、膜萃取、超过滤等。用电渗析法处理电镀产业废水,处理后废水组成不变,有利于回槽使用。含Cu2 、Ni2 、Zn2 、Cr6 等金属离子废水都适宜用电渗析处理,已有成套设备。反渗透法已大规模用于镀Zn、Ni、Cr漂洗水和混合重金属废水处理。采用反渗透法处理电镀废水,已处理水可以回用,实现闭路循环。液膜法治理电镀废水的研究报道很多,有些领域液膜法已由基础理论研究进进到初步产业应用阶段,如我国和奥地利均用乳状液膜技术处理含Zn废水,此外也应用于镀Au废液处理中。膜萃取技术是一种高效、无二次污染的分离技术,该项技术在金属萃取方面有很大进展。

6、离子交换法

离子交换处理法是利用离子交换剂分离废水中有害物质的方法,应用的离子交换剂有离子交换树脂、沸石等等,离子交换树脂有凝胶型和大孔型。前者有选择性,后者制造复杂、成本高、再生剂耗量大,因而在应用上受到很大限制。

离子交换是靠交换剂自身所带的能自由移动的离子与被处理的溶液中的离子通过离子交换来实现的。推动离子交换的动力是离子间浓度差和交换剂上的功能基对离子的亲和能力,多数情况下离子是先被吸附,再被交换,离子交换剂具有吸附、交换双重作用。这种材料的应用越来越多,如膨润土,它是以蒙脱石为主要成分的粘土,具有吸水膨胀性好、比表面积大、较强的吸附能力和离子交换能力,若经改良后其吸附及离子交换的能力更强。但是却较难再生,自然沸石在对重金属废水的处理方面比膨润土具有更大的优点:沸石是含网架结构的铝硅酸盐矿物,其内部多孔,比表面积大,具有独特的吸附和离子交换能力。研究表明,沸石从废水中往除重金属离子的机理,多数情况下是吸附和离子交换双重作用,随流速增加,离子交换将取代吸附作用占主要地位。若用NaCl对自然沸石进行预处理可进步吸附和离子交换能力。通过吸附和离子交换再生过程,废水中重金属离子浓度可浓缩进步30倍。沸石往除铜,在NaCl再生过程中,往除率达97%以上,可多次吸附交换,再生循环,而且对铜的往除率并不降低。

免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com