大型弹簧制造过程(弹簧的设计与制造工艺介绍)

点击上方“机械设计一点通”关注我们,每天学习一个机械设计相关知识点

弹簧的设计:

弹簧大致分为: 圆柱形螺旋弹簧(拉,压,扭)、圆锥形螺旋压簧、鼓形螺旋弹簧、盘簧、片状弹簧

圆柱形螺旋压缩弹簧

1.结构要素

圆柱形螺旋压缩弹簧结构要素

d----弹簧钢丝直径、D----弹簧中径、D1-----弹簧最小内径、D2-----弹簧最大外径、h----弹簧自由高度、hd-----弹簧全压缩高度、 λd-----全压缩时弹簧的变形量、t-----弹簧节距、α----螺旋角、L-----钢丝展开长度、n----工作圈数、n1------总圈数、c-----弹簧指数(D/d).

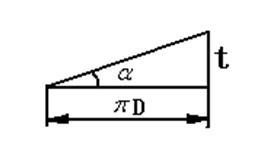

弹簧单圈展开图:

弹簧单圈展开图:

单圈长度计算

工作圈n—实际参加工作的簧圈。

支承圈—保证弹簧轴线垂直于支承面,而不参加(压缩)工作的弹簧, 一般为(0.75~1.25)圈。

n1= n (1.5~2.5)圈

弹簧钢丝:钢丝直径:0.2~1.5mm,钢丝材料:高碳钢(65H号以上);工具钢:T8A、T9A、T10A

结构要素及尺寸公差选取的是否合理,直接影响弹簧制造的难易程度

一、弹簧指数C

C=D/d

C—弹簧指数(也称缠绕比) D—弹簧中径. d—钢丝直径.

C常取6~25范围内的值。

当C=10~12时,工艺性最好。

C太大,缠绕时不易产生出稳定的变形。 C太小,缠绕时钢丝中会产生较大的抗力。

二、弹簧的螺旋角。

三、尺寸公差。

卷簧是弹簧卷制成形的简称。卷簧是弹簧制造的第一道工序,也是重要的工序,卷制的精度对整个制造过程起着极为重要的作用,它基本上决定了弹簧的几何尺寸和特性以及材料的利用率。

弹簧的卷制设备一般分有心轴卷制弹簧机与无心轴卷制弹簧机。下面分别叙述有心轴卷簧机和无心轴卷簧机卷制弹簧。

有芯轴缠制:将弹簧钢丝在芯轴上缠绕,得到芯轴状的弹簧。不同弹簧需要不同的芯轴。

无芯轴缠制:节距、直径可调,可获得不同形状的弹簧。(圆柱形、圆锥形、腰鼓形)。

弹簧多采用无芯轴缠制——自动缠簧机。

自动缠簧机工作原理:

自动缠簧机工作原理:

1--定径销 2--芯轴 3--送料鼓轮 4--校直机构 5--导向板 6--定距块 7--待缠绕的弹簧

各部分机构组成及功能:

1.校直机构

组成:由交错配置的磙子组成。

功用:消除钢丝卷料的弯曲度,有利于提高弹簧的精度和抗力。

2.送料机构

组成:一对或两对滚轮组成。

功用:靠滚轮转动时与钢丝间的摩擦力来实现送料。

3.导向机构

组成:由上下成对的导向板组成(导向板开有圆形槽)

功用:在送料过程中引导钢丝沿圆槽轴线送进,避免钢丝在缠簧前发生弯曲。

4.缠制机构

组成:由定径销,定距块组成。

功用:缠制成一定形状、直径、节距的螺旋弹簧。

定径销—控制弹簧的直径。

定距销—控制弹簧的节距。

5.切断机构

组成:由切断刀和芯轴组成。

功用:切断,控制弹簧总圈数。

弹簧缠制后的其它工序

1.切头

目的:去掉毛刺,控制弹簧总圈数,使圈头与相邻圈间留有一定的间隙(有利于防腐处理)。

2.修整

目的:调整弹簧的自由高度和中径等参数(因为钢丝质量和缠簧机精度的影响,缠制出的弹簧不一定符合图纸要求)。

3.磨端面

目的:控制弹簧的不垂直度,改善弹簧的受力情况。

端部厚度

端头厚度:Δ≥ 0.25d

当d ≥0.5mm时,需磨端面。

当d ≤0.5mm时,不需磨端面。

4.回火处理

目的:消除弹簧缠制后钢丝中存在的内应力,增加材料的韧性,稳定弹簧的尺寸和抗力。

回火温度:180°~240°C

保温时间:5~ 15分

5.防腐处理

目的:防腐蚀,延长寿命,稳定弹簧抗力,常用度锡或发蓝。

6.强压处理

目的:稳定弹簧的尺寸,同时也为了暴露弹簧的隐患。

方法:1)静压法:

将弹簧压到圈与圈碰上(压死),并持续一定的时间。(几分钟~几小时)

2)多次压缩:

将弹簧多次压缩(3~10次),每次压到圈与圈碰上。

初压缩量—弹簧“立定”以前自由高度的缩短量。

用可靠性环境应力筛选方法检验弹簧,质量更容易保证。

卷制方式有单个卷制和多个连续卷制。单个卷制一般用于条料制造的弹簧以及油封弹簧等;多个连续卷制是一次卷成一串螺旋弹簧,然后按尺寸分别切断成单个弹簧。

为了在冷成形后得到所要求的尺寸精度,在弹簧设计、弹簧工艺装置设计和编制工艺规程时,必须准确地掌握不同材料的各类弹簧在成形时的回弹量。

影响回弹量的因素很多,主要有材料的力学性能、弹簧的旋绕比和工艺装置等。

回弹量与材料的抗拉强度fb成正比,与弹性模量E成反比,σ/E愈大,则回弹量愈大。材料的力学性能不稳定时,回弹量也不稳定。

弹簧的旋绕比和节距越大,塑性变形就越小,内应力就越不稳定,弹簧直径和节距的精确度就越难控制。因此,在卷制旋绕比和节距大的弹簧时,各工序的操作应特别注意。例如,倒车时速度要慢,搬运卷好的弹簧毛坯时要轻,在去应力退火前尽量少移动等。对于旋绕比大的弹簧毛坯,最好在卷制完毕后固定,随心轴同时进行去应力退火后,再从心轴上取下。

欢迎大家在评论处补充你认为文章中有解释不对或欠缺的部分,这样下一个阅读的人就会学到更多,你知道的正是大家需要的。。。

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com