喷丝板制造全过程(这三种喷丝板加工的方式)

业内人士都知道,喷丝板制造最核心的问题是如何在模具板上加工几千个直径在0.1mm-0.5mm的微孔。根据孔径不同制造的出来的熔喷布纤维直径也不同,因而品质和应用也不同,一般N95口罩用熔喷布用喷丝板孔径为0.2mm。还必须保证孔具有非常好的表面光滑度,这是决定熔喷布质量的关键。

日本NAKANISHI高速主轴可以钻喷丝板的微小孔

通常情况下喷丝板加工微孔有三种方案:电火花加工、激光加工、微钻加工。

电火花加工:

电火花加工是微孔加工的一种常用方法,但劣势是需要配置专门的电火花加工机床,电火花加工效率比较低,同时电极的制作难度也不小,而且紫铜电极的制作容易产生毛刺、发生变形;这些都是电火花加工的致命缺陷!

激光加工:

激光加工也是微孔加工的一种常用方法,利用高功率密度激光束照射被加工材料,使材料很快被加热至汽化温度,蒸发形成孔洞,效率较高,但劣势是需要配置昂贵的专门微孔加工的加工机床,同时激光加工孔的表面质量也不是很理想!

微钻加工:

微钻加工的特点是不需要专门添置特种加工设备,可以直接在数控加工中心上即可完成,但这种加工方式需要机床具有极高的精度和极高的转速,而普通的加工中心转速和精度根本无法达到这个要求,不但孔表面粗糙度差并且极经常容易断刀!

日本NAKANISHI高速主轴是世界领先的超高速主轴增速器,为喷丝板加工提供了完美的解决方案,该方案主要是为机床加装一个超高速机床主轴增速器,标准情况下可将机床转速提升至最高转速8万转/分,更重要的是日本NAKANISHI高速主轴增速器还有以下特点:

日本NAKANISHI高速主轴增速器的五大优势

日本NAKANISHI高速主轴喷丝板专业加工神器

1、非常简单易用

可以非常方便地安装在加工中心主轴上(BT40/HSK A63/根据机床),不用定位销定位块,机床不需任何改动,也不需要加装变频器,不需要接电,更不需要冷却等复杂配置,可免维护运行;可实现自动换刀。

2、超高转速超大功率

攻丝板微孔我们专业推荐最高80000RPM,输出ER-11,转速可调,功率810W(注:所有主轴一般100%长时间工作转速为最高设计转速的60%-75% )。

3、超高精度,不断刀

和机械齿轮式增速器0.02mm左右的跳动精度相比,日本NAKANISHI超高速增速器精度更高,跳动精度小于0.001mm,并且精度与机床无关,这样可以避免断刀;同时工作时机床主轴不需要工作,延长了主轴的使用寿命。

4、长寿命高可靠性强

可以24小时长时间静音运行,并且可以实现自动换刀ATC;将主轴增速器作为一把特别的刀具放进刀库中(此项需要预先咨询)。

5、高效率

和电激光加工等其他加工方式相比,直接安装在加工中心上即可,不需要配备放电和激光加工专用机床,并且加工速度快、效率高,孔表面质量好;更重要的使用主轴增速器,可以把所有加工工序在加工中心上全部一次完成。

春亨工具为各厂家:配套喷丝板不锈钢加工专用微钻方案

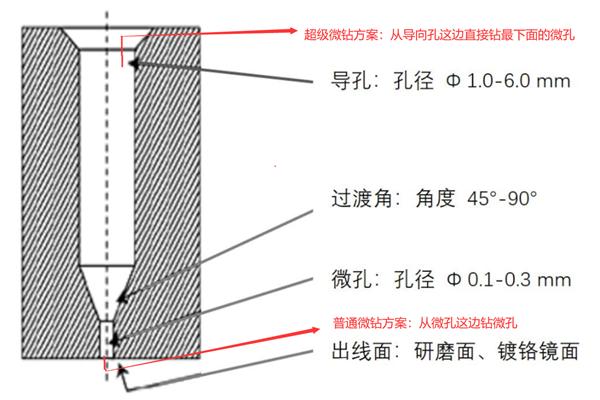

喷丝板一般采用SUS630、SUS431不锈钢材质,微孔长径比大,即使具备超高转速增速器,钻孔依然是个非常大的挑战,春亨工具为客户准备以下2种喷丝板微钻方案:

1、日本NAKANISHI超级钻孔方案(独家工艺方案):采用日本NAKANISHI超高速主轴增速器及NAKANISHI专有微孔钻头,从喷丝板导向孔下探直接钻孔;该工艺方案的优势是极大提高了喷丝板微孔的同心度,同时大大提高了加工效率。

深圳市春亨工具NAKANISHI超级钻孔方案

2、普通钻孔方案:采用日本NAKANISHI超高速主轴增速器及NAKANISHI标准微孔钻头从喷丝板背面钻孔,但这个方案非常难以保证喷丝板微孔同心度。

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com