软弱围岩隧道如何勘查(在役隧道环境侵蚀下管片承载能力概率劣化模型)

摘 要:在役盾构隧道管片衬砌的承载能力劣化模型是隧道结构耐久性评价及科学养护的基础。以建立能考虑工程不确定性的钢筋混凝土管片概率承载能力劣化模型为目标,考虑隧道运营环境的主要侵蚀因子及管片衬砌的压弯受力特性,建立碳化侵蚀与氯离子侵蚀下管片主筋的锈蚀模型;考虑锈蚀管片中钢筋的截面面积损失以及钢筋-混凝土黏结滑移,以钢筋锈蚀率为媒介,构建锈蚀管片的时变抗弯及抗压承载能力计算模型;考虑衬砌管片抗弯及抗压承载能力的系统特性和相关性,基于概率统计理论,建立衬砌结构系统失效概率及可靠度的计算模型与方法。通过算例发现:管片抗弯承载能力劣化显著于抗压承载能力劣化,服役100年时,剩余抗弯承载能力和抗压承载能力分别约为初始值的30%和97%;结构抗力的均值与标准差均随结构劣化而减小;对管片的受弯模式,可靠度在95年时,拱顶、边墙及拱底部分位置不足规范要求,管片受压模式的可靠度(3.4~3.9)始终维持在较高水平;受弯和受压模式的相关性系数在0.93左右,管片结构的失效主要由抗弯承载能力不足引起。研究结果可为盾构隧道管片衬砌的耐久性设计及养护策略制定提供支持。

关键词:隧道工程;管片衬砌;概率劣化模型;可靠度分析;时变压弯承载能力;

作者简介:韩兴博(1991-),男,陕西岐山人,讲师,工学博士,E-mail:xingbo.han@chd.edu.cn。;*叶飞(1977-),男,陕西石泉人,教授,博士研究生导师,工学博士,E-mail:xianyefei@126.com。;

基金:中国博士后科学基金项目(2020M683398);国家自然科学基金项目(52108360);宁波市公益类科技计划项目(2021S191);

0 引 言盾构隧道作为一类重要的交通基础设施,是经济社会和城市发展的基础性、先导性、战略性要素,影响着人民的福祉、国家经济前景和社会生活质量。然而,随着服役年限的增长,衬砌劣化导致的一系列结构病害乃至隧道坍塌事故,对国民经济和人员生命安全带来了巨大的威胁[1,2]。

管片衬砌的承载能力是衡量管片结构以及衬砌系统安全性的重要指标。Abbas等[3]依托实体工程,通过原位试验对单调和循环荷载下钢筋混凝土隧道衬砌的受力特性进行了研究。Liu等[4]、柳献等[5,6]对采用纤维编织网、内张钢圈加固后的隧道衬砌的受力及破坏进行了研究。龚琛杰等[7]通过试验对管片结构的极限承载能力进行了研究。上述学者通过理论及试验等方法,研究得到的衬砌在不同荷载工况下的承载能力模型,为管片结构的安全性评估提供了基础。但是,从寿命周期角度,衬砌受环境影响发生的性能劣化,也会对结构安全造成影响。尤其,对于目前盾构隧道中使用最为广泛的钢筋混凝土管片,钢筋锈蚀引起的开裂、保护层脱落、钢筋截面积损失以及黏结力下降等,均会导致衬砌的承载能力降低[8]。Saetta等[9,10]通过理论分析和试验验证,建立了碳化作用下钢筋混凝土梁的力学模型。Almusallam[11]、Coronelli[12]先后对锈蚀程度对钢筋混凝土梁承载能力的影响进行了研究。这类研究对锈蚀构件的力学行为进行了深入分析,研究结论对指导锈蚀钢筋混凝土梁的承载能力计算具有重要价值。但是,考虑到地下隧道工程复杂的侵蚀环境[13]以及多变的荷载特性[14,15]的影响,专门针对管片衬砌的时变承载能力计算模型还有待进一步研究。

除了经时劣化外,隧道工程中还存在大量的不确定性。首先,岩土材料的性能参数具有极大的不确定性,会对岩土工程的相关力学分析带来巨大影响[16,17]。其次,郑爱元等[18]的研究也表明,尽管隧道衬砌属于人工预制构件,但是其结构尺寸、材料性能参数等仍然会存在不确定性。此外,人为施工[19]带来的不确定性、环境变量随机作用[20]的不确定性等,也成为了隧道结构安全的潜在威胁。大量的工程实践证明这些不确定性对构件承载能力的影响是不可忽略的[21,22]。为了考虑这类不确定性对隧道结构安全的影响,李晓军等[23]、Liu等[24]基于概率及非概率的方法,视随机变量互相独立,通过可靠度对隧道结构的安全性进行了评价。上述研究成果为随机变量互相独立、失效模式单一或独立情况下的结构可靠度评价提供了途径。但是,管片结构可靠的内涵丰富,包括安全性、适用性、耐久性等均需符合地下建筑结构要求,从而导致管片衬砌失效的原因也是多样的[25,26](例如截面承载能力的抗弯、抗压、抗剪等[27])。因此,管片衬砌的可靠性评价属于较为复杂的系统可靠性问题,如何对这一复杂系统的可靠度进行计算,仍然需要进一步研究。

本研究拟考虑隧道运营环境的碳化侵蚀与氯离子侵蚀,并结合管片衬砌的压弯受力特征,建立服役期管片主筋的锈蚀模型。继而,考虑锈蚀管片中钢筋的截面面积损失以及钢筋-混凝土黏结滑移,构建锈蚀管片的时变抗弯及抗压承载能力计算模型。此外,考虑衬砌管片抗弯及抗压承载能力的系统特性和相关性,基于概率统计理论,建立考虑抗力衰减的衬砌结构系统失效概率及可靠度的计算方法。最终,实现服役期衬砌系统承载能力劣化过程的描述及显式化表达,以期为在役隧道衬砌结构的耐久性评估及科学养护提供理论支持。

1 碳化与氯离子侵蚀下衬砌锈蚀模型1.1 隧道衬砌侵蚀环境钢筋锈蚀是隧道钢筋混凝土衬砌承载能力劣化的重要因素。锈蚀不仅造成了钢筋本身力学性能的退化,并且会改变周围混凝土的材料性能,降低混凝土与钢筋间的黏结力。文献[28]统计得到,造成钢筋混凝土锈蚀劣化的主要因素包括:磨蚀、碱-骨料反应、化学腐蚀、氯盐腐蚀、碳化侵蚀、收缩等(图1),其中碳化侵蚀(34%)和氯盐腐蚀(18%)占比最大。因此,在隧道正常运营下,可考虑运营环境中的二氧化碳以及围岩环境中的氯离子是造成衬砌劣化的主要因素。

图1 钢筋锈蚀影响因子统计 下载原图

Fig.1 Influence Factor Statistics of Steel Corrosion

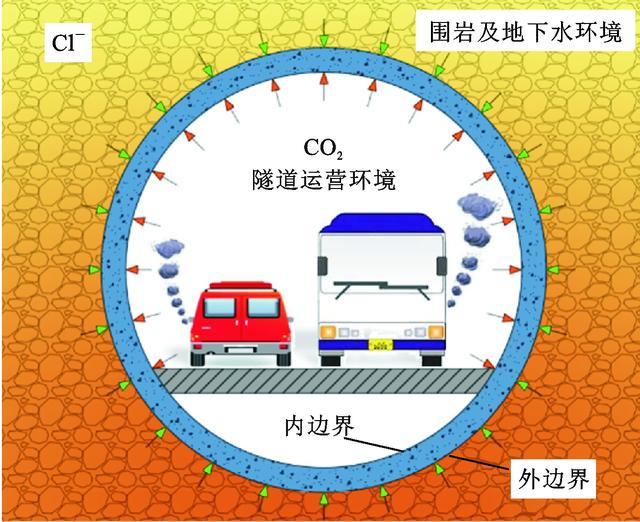

隧道衬砌背面依次紧贴初期支护以及围岩,内侧暴露在隧道空气环境下。因此,可以认为衬砌内侧钢筋主要受到碳化侵蚀威胁,衬砌外侧主要受到氯离子侵蚀威胁(图2)。

图2 隧道侵蚀环境示意 下载原图

Fig.2 Tunnel Erosion Environment Diagram

1.2 碳化引起的锈蚀量钢筋的锈蚀量是计算衬砌承载能力劣化的重要因素。考虑钢筋发生的锈蚀沿钢筋周长为均匀锈蚀,则钢筋锈蚀比率与锈蚀深度的关系为

η=1−(d/2−δe1(t))2(d/2)2η=1-(d/2-δe1(t))2(d/2)2 (1)

式中:η为钢筋的锈蚀比率;d为锈蚀前钢筋直径;δe1(t)为t时刻钢筋的锈蚀深度。

锈蚀深度可表示为

δe1(t)=λe1(t-ti) (2)

式中:λe1为钢筋的锈蚀速率;ti为钢筋开始锈蚀时间;t为结构服役年限。

参照文献[29],锈蚀速率可通过下式计算

λe1=46kcrkcee0.04T(Rh-0.45)2/3c-1.36f−1.83cucu-1.83 (3)

式中:kcr为钢筋位置修正系数,角部钢筋取1.6,中部钢筋取1.0;kce为小环境修正系数,建议隧道环境取3.0~4.0;c为混凝土保护层厚度;fcu为混凝土抗压强度;T为环境温度;Rh为环境湿度。

钢筋开始锈蚀的时间为[30]

ti=c2[3.61kRHkTkCO2kt(264.1/fcu√−30.87)]2 (4)ti=c2[3.61kRΗkΤkCΟ2kt(264.1/fcu-30.87)]2 (4)

其中系数为

kRH=−4.24R2h 4.24Rh 0.2kT=exp(8.748−2563/T)kCO2=0.042φCO2/0.035−−−−−−−−−√kt=3.61t√⎫⎭⎬⎪⎪⎪⎪⎪⎪⎪⎪ (5)kRΗ=-4.24Rh2 4.24Rh 0.2kΤ=exp(8.748-2563/Τ)kCΟ2=0.042φCΟ2/0.035kt=3.61t} (5)

式中:kRH为环境湿度温度影响系数;kT为环境温度影响系数;

为CO2体积分数影响系数;

为隧道环境的CO2体积分数;kt为时间影响系数。

将式(2)~(5)的求解结果代入式(1),即可得衬砌钢筋在某一使用年限的碳化锈蚀量。

1.3 氯离子引起的锈蚀量吴庆令[31]通过大量试验研究表明,氯离子侵蚀下,钢筋锈蚀比率与钢筋表面的氯离子浓度呈很好的线性关系

η=0.647 5Csteel 0.185 4 (6)

式中:Csteel为钢筋表面的氯离子含量。

某一运营年限,钢筋表面的氯离子含量可通过Lei等[17]的试验研究得出

式中:C(x,t)为t时刻x深度处的氯离子浓度;Δx为对流层深度,取5 mm; Cs(nCl-,t)为表面氯离子浓度;Tcr为表面氯离子浓度达到稳定的时间限值,一般取0.5~0.6年,侵蚀环境浓度高时取低值,侵蚀环境浓度低时取高值;Dapp(σ,nCl-,t)为表观扩散系数;nCl-为侵蚀环境氯离子浓度;tu为氯离子扩散系数的时间限制,一般取1.3~2.1年,侵蚀环境浓度高时取低值,侵蚀环境浓度低时取高值;ke为混凝土有效孔隙率;Pvp为混凝土中的孔隙率;Ec为混凝土的弹性模量;σ为衬砌所处应力水平;Ai、Bi、Ci均为试验结果拟合参数,由文献试验可得A1=11.100 5,A2=0.836 5,A3=0.189 0,A4=0.345 2,B1=-0.499 4,B2=0.144 9,B3=0.508 2,B4=0.486 6,C4=-0.961 2。

因此,钢筋表面的氯离子浓度可表示为

Csteel(t)=C(c,t) (9)

将式(9)代入式(6),即可对氯离子影响下衬砌钢筋在某一使用年限的锈蚀量进行计算。

2 锈蚀衬砌承载能力计算研究表明锈蚀后钢筋材料本身的弹性模量、屈服强度等并未发生明显变化,引起钢筋混凝土结构承载能力劣化的主要原因是钢筋截面减小以及“钢筋-混凝土”黏结能力减弱[9,10,12,32,33,34,35]。因此,本研究将同时考虑锈蚀钢筋的截面积减小和钢筋-混凝土黏结能力减弱,建立衬砌承载能力经时劣化模型。

2.1 锈蚀钢筋混凝土衬砌受力状态判定由现场测试数据发现,管片衬砌属于小偏心构件[36,37]。此外,考虑锈蚀钢筋与混凝土黏结力的下降,在考虑黏结滑移的情况下,锈蚀构件的受拉钢筋较难屈服。因此,构件应以受压区混凝土达到抗压强度为极限状态。这与小偏心压弯构件的破坏形态一致。故设计时可认为衬砌管片为小偏心压弯受力构件。

2.2 截面抗弯承载能力参照文献[30],考虑钢筋锈蚀的截面面积减小以及锈蚀钢筋和混凝土间的黏结能力退化,锈蚀衬砌的抗弯承载能力可通过下式计算

Mu=Rabxp(h0−xp/2) [1−ηc(t)]A′sE′sβrεcu(xpβr− a′s)x−1p(h0−a′s) (10)Μu=Rabxp(h0-xp/2) [1-ηc(t)]As´Es´βrεcu(xpβr- as´)xp-1(h0-as´) (10)

式中:Ra为混凝土抗压强度;b为衬砌截面宽度,取单位长度;xp为受压区高度;h0为衬砌截面有效高度;ηc(t)为t时刻受压区钢筋的截面锈蚀率[24];A′s为受压区钢筋总截面面积;εcu为混凝土的极限压应变;a′s为受压区混凝土边缘到钢筋外缘距离;E′s为受压区钢筋弹性模量;βr为确定矩形等效压应力图的量纲一的参数,取0.809 5。

2.3 截面抗压承载能力由本文第2.1节的结论,锈蚀小偏心压弯构件的正截面抗压承载力可按照下式计算

Nu=0.5RWbh02 RgA′s(h0-a′s) (11)

式中:RW为混凝土弯曲抗压强度极限,RW=1.25×Ra;Rg为钢筋抗压强度。

考虑到受压区钢筋受到碳化或氯离子侵蚀引发的锈蚀,衬砌抗压承载能力为

Nu=0.625Rabh2002 Rg[1-ηc(t)]A′s(h0-a′s) (12)

在上述极限承载能力计算中需要说明的是,一般情况下,隧道衬砌同时存在正弯矩及负弯矩区域(图3)。因此,对受压侧钢筋锈蚀率及受拉侧钢筋锈蚀率是由碳化或者氯离子侵蚀引起,需要根据衬砌受弯状态分析后确定。

图3 管片压弯状态与侵蚀源关系 下载原图

Fig.3 Relationship Between Segment Bending State and Erosion Source

对2种弯矩不同的情况,各自的锈蚀比率计算如下

ηt=ηCO2,ηc=ηCl−ηc=ηCl−,ηt=ηCO2正弯矩负弯矩} (13)ηt=ηCΟ2,ηc=ηCl-正弯矩ηc=ηCl-,ηt=ηCΟ2负弯矩} (13)

式中:

为碳化侵蚀引起的钢筋锈蚀率;ηCl-为氯离子侵蚀引起的钢筋锈蚀率。

3 锈蚀衬砌承载能力概率劣化模型3.1 劣化可靠度计算锈蚀衬砌承载能力的极限状态方程可统一表示为

Z=G(S,R,t)=R(t)-S(t) (14)

式中:R(t)为隧道结构随时间劣化的广义抗力,包括衬砌抗弯和抗压承载能力;S(t)为广义荷载。

对于在役衬砌结构,其抗弯、抗压承载能力需要同时满足安全性要求。因此,隧道衬砌的可靠度为

Pr=P(GM≥0∩GN≥0) (15)

式中:Pr为衬砌可靠度;GM、GN分别为抗弯、抗压承载能力功能函数。

失效概率Pf与可靠度Pr存在互补关系

Pf=1-Pr (16)

显然衬砌的抗弯承载能力和抗压承载能力均与混凝土的抗压强度、截面高度、钢筋面积等相关。因此,这2种失效模式也存在相关性,其相关性程度可用相关系数表示

其中

x′k=xk−μxkσxkxk´=xk-μxkσxk (18)

通过定义临界相关系数ρL与ρH,可以将各失效模式按照相关程度分为强相关(ρ>ρH)、弱相关(ρ>ρL)、中等相关(ρH≥ρ≥ρL)。对于强相关失效模式,有

P(Gi|Gj)≈1P(Gi∪Gj)≈P(Gi∩Gj)≈P(Gi)≈P(Gj)} (19)Ρ(Gi|Gj)≈1Ρ(Gi∪Gj)≈Ρ(Gi∩Gj)≈Ρ(Gi)≈Ρ(Gj)} (19)

则

Pr=P(GM≥0∩GN≥0)=[1-P(GM<0)]or[1-P(GN<0)] (20)

弱相关失效模式有

则

Pr=P(GM≥0∩GN≥0)=[1-P(GM<0)][1-P(GN<0)] (22)

对于中等相关失效模式,串联系统的失效概率处在以下区间

maxiP(Gi<0)≤Pf≤1−maxiΡ(Gi<0)≤Ρf≤1-∏i=1kP∏i=1kΡ(Gi≥0) (23)

中等相关失效概率可以通过对区间上、下界的插值求得

Pf=A−(ρ−ρL1−ρL)2(A−B)Ρf=A-(ρ-ρL1-ρL)2(A-B) (24)

式中:A、B分别为系统失效概率区间上、下界。

由式(23)可知

A=1−[P(GM>0)P(GN>0)]B=max[P(GM<0),P(GN<0)]} (25)A=1-[Ρ(GΜ>0)Ρ(GΝ>0)]B=max[Ρ(GΜ<0),Ρ(GΝ<0)]} (25)

联合式(14)抗力与荷载的表达式,式(20)、(22)、(25)中的P(Gi<0)为

P(Gi<0)=∫ ∞0[∫s0fR(r)dr]fS(s)ds= ∫ ∞0FR(s)fS(s)ds (26)Ρ(Gi<0)=∫0 ∞[∫0sfR(r)dr]fS(s)ds= ∫0 ∞FR(s)fS(s)ds (26)

式中:fR(·)和fS(·)分别为对应抗力和荷载随机变量的概率密度函数;FR(·)为概率分布函数。

3.2 抗力及荷载统计特征求解对于隧道衬砌,由于结构的抗弯、抗压承载能力受到多个变量影响,因此,直接通过积分来实现其失效概率计算较为困难。推荐采用结构可靠度指标来计算结构的可靠度及失效概率。首先,需要对结构的抗弯、抗压承载能力以及所受荷载的统计特征进行计算

可靠度指标计算采用JC法,对于极限状态曲面上的一点x*,其与坐标原点的方向余弦为

cos(θXi)=∂gX(x∗)∂XiσXi⋅ [∑i=1n(∂gX(x∗)∂Xi)2σ2Xi−−−−−−−−−−−−−√]−1 (29)cos(θXi)=∂gX(x*)∂XiσXi⋅ [∑i=1n(∂gX(x*)∂Xi)2σXi2]-1 (29)

式中:x*=(x*1,x*2,…,xn*)T为极限状态面上的点。极限状态面上的点坐标未知,可以假设各参变量均值点为初始验算点x*,即x*=(μX1,μX2,…,μXn),则验算点在原始空间中的坐标为

x*i=μXi βσXicos(θXi) (30)

因为x*在极限状态曲面上,所以

G(x*1,x*2,…,x*n)=0 (31)

联立式(29)~(31),可对可靠性指标进行求解。得到可靠度指标后,结构失效概率可按照下式求解

Pf=Φ(-β) (32)

式中:Φ(·)为标准正态分布概率分布函数。

4 算例分析以西安地铁2号线某区间隧道为例,衬砌管片具体的配筋情况如图4所示。地层、运营环境及衬砌的参数及统计特征分别列入表1、2。

图4 管片配筋设计(单位:mm) 下载原图

Fig.4 Segment Steel Bar Arrangement Design (Unit: mm)

表1 地层及运营环境计算参数 导出到EXCEL

Table 1 Parameters of Formation and Operating Environment

|

参数 |

分布 |

均值 |

变异系数/% |

来源 |

|

q/kPa |

正态 |

100 |

15 | |

|

R/m |

正态 |

3 |

10 | |

|

λ |

正态 |

0.6 |

5 | |

|

γl/(kN·m-3) |

- |

25 |

- | |

|

k/(kN·m-3) |

- |

5 000 |

- | |

|

EI/(kN·m2) |

- |

160 |

- | |

|

hw/m |

- |

14.5 |

- | |

|

ηz |

- |

0.7 |

- | |

|

T/℃ |

- |

25 |

10 |

文献[38] |

|

Rh |

- |

0.8 |

10 | |

|

c/mm |

- |

40 |

- | |

|

φCO2/% |

- |

0.1 |

10 | |

|

ke |

- |

0.5 |

- |

文献[39] |

|

Ec/MPa |

- |

32 500 |

- |

文献[17] |

|

Pvp |

- |

0.1 |

- | |

|

nCl-/% |

- |

2 |

- |

文献[17] |

表1中:q为围岩竖向压力;R为隧道半径;λ为土侧压力系数;k为地基抗力系数;EI为管片刚度;hw为水头高度;ηz为管片刚度折减系数;ke为混凝土有效孔隙率;Ec为混凝土弹性模量;Pvp为混凝土毛细孔隙率;nCl-为表层氯离子浓度。

表2 衬砌计算参数 导出到EXCEL

Table 2 Parameters of Degraded Flexural Capacity

|

参数 |

分布 |

均值 |

变异系数/% |

来源 |

|

As/mm2 |

正态 |

1 900 |

5 |

文献[38] |

|

as/mm |

正态 |

45 |

- |

文献[38] |

|

A′s/mm2 |

正态 |

1 900 |

5 |

文献[38] |

|

a′s/mm |

正态 |

45 |

- |

文献[38] |

|

h0/mm |

- |

355 |

10 | |

|

Ra/MPa |

- |

18.4 |

5 |

文献[38] |

|

Es/MPa |

- |

200 000 |

- | |

|

h/m |

- |

0.4 |

- |

注:As、A′s分别为内、外侧钢筋截面面积;as、a′s分别为内、外侧混凝土外缘距钢筋形心距离;Es为钢筋弹性模量;h为衬砌厚度。

采用修正惯用法计算衬砌内力,计算得到的结构内力的统计特征如图5所示。由图5可知,弯矩M与轴力N的标准差与均值的变化规律一致。

图5 弯矩及轴力的统计特征 下载原图

Fig.5 Statistical Characteristics of Bending Moment and Axial Force

4.1 承载能力劣化确定性分析管片经时劣化的承载能力可通过本文第2节理论方法实现。不考虑不确定的结构承载能力劣化规律如图6、7所示。

图6 抗弯承载能力经时劣化特征 下载原图

Fig.6 Degraded Characteristic of Flexural Capacity with Time

图7 抗压承载能力经时劣化特征 下载原图

Fig.7 Degraded Characteristic of Axial Bearing Capacity

对比图6、7可知:受到碳化和氯离子侵蚀影响,管片抗弯承载能力相比抗压承载能力劣化显著,100年剩余抗弯承载能力与抗压承载能力分别约为初始值的30%和97%。

由图6可知,对于抗弯承载能力,类型2在碳化和氯离子共同作用下处于最不利状态,劣化速率最快、程度最大。当仅考虑碳化侵蚀时,类型1的劣化显著于类型2。当仅考虑氯离子侵蚀或与碳化同时作用时,类型2劣化显著于类型1。

由图7可知,对于抗压承载能力,类型1在碳化侵蚀下与类型2在氯离子侵蚀下,结构的抗压承载能力不受影响。因此,对于类型1,氯离子侵蚀与碳化和氯离子共同侵蚀下的承载能力劣化过程相同;对于类型2,碳化侵蚀与碳化和氯离子共同侵蚀下的承载能力劣化过程相同。整体而言,氯离子侵蚀引起的抗压承载能力劣化显著于碳化侵蚀。

分析原因,主要为:钢筋锈蚀率的增大是引起衬砌承载能力劣化的主要原因。在算例的环境参数下,氯离子影响下的锈蚀率增长显著于碳化。对于抗弯承载能力,其劣化主要由受拉区的钢筋锈蚀引起。在类型2的衬砌中,受拉侧钢筋受氯离子侵蚀,在类型1的衬砌中,受拉侧钢筋受碳化侵蚀。因此,在算例环境参数下,类型2衬砌抗弯承载能力的劣化显著于类型1。对于抗压承载能力,其劣化直接与钢筋锈蚀率相关,和抗压承载力劣化的分析类似,在算例环境参数下,氯离子侵蚀引发的锈蚀率增长大于碳化,因此,对于抗压承载能力,氯离子侵蚀引起的抗压承载能力劣化显著于碳化侵蚀。

4.2 承载能力劣化概率模型经时劣化的抗弯、压承载能力统计特征如图8、9所示。式(27)、(28)是基于一阶摄动法的参数概率统计特征的近似理论求解公式,为了验证其准确性,通过1 000 000次Monte Carlo模拟(MC模拟)方法对弯矩的均值和标准差也进行了求解,MC模拟通过MATLAB编程实现。由图8可以发现,理论方法与MC模拟方法的误差在2%(均值最大误差0.9%,标准差最大误差1.7%)以内,说明本文使用的理论近似计算方法能够较为准确地完成抗力的统计特征计算。同时由图8可知,抗弯承载能力的均值与标准差基本呈现随时间减小的趋势。仅类型1的抗弯承载能力标准差在70年后略有增加,表明类型1的抗弯承载能力在70年后离散性增大。

图8 抗弯承载能力统计特征经时规律 下载原图

Fig.8 Statistical Characteristic of Flexural Capacity with Time

图9 抗压承载能力统计特征经时规律 下载原图

Fig.9 Statistical Characteristic of Axial Bearing Capacity with Time

4.3 衬砌可靠性劣化分析结合计算得到的荷载统计特征及抗弯、抗压承载能力统计特征,采用本文第3节的方法,计算得到的管片的受弯模式可靠度如图10所示。就管片受弯而言,在算例的环境参数下,可靠度在95年时,不足规范要求。由可靠度在θ-β的投影可知,不同角度的管片的可靠度不同,这与管片所承受弯矩的正负及所受弯矩的量值相关。拱顶、边墙、拱底的可靠度较小,拱肩与拱脚处的可靠度最大。由可靠度在t-β坐标面的投影可知,随着时间,不同位置的管片可靠度均在减小,减小的幅度基本一致。

计算得到的管片受压模式的可靠度如图11所示。在算例的环境参数下,管片受压模式的可靠度始终维持在较高水平(在3.4~3.9之间)。由可靠度在θ-β的投影可知,管片不同角度位置的可靠度不同,这与管片所承受弯矩的正负及所受压力的量值相关。拱顶、拱底的可靠度较大,边墙可靠度最小。由可靠度在t-β坐标面的投影可知,随着时间增大,不同位置的管片可靠度均在减小,减小的幅度基本一致。

图10 受弯模式可靠度 下载原图

Fig.10 Bending Pattern Reliability

图11 受压模式可靠度 下载原图

Fig.11 Compressive Pattern Reliability

考虑到管片结构在服役中,受弯及受压模式均需满足可靠性需求,参照本文第3.1节方法,计算得到的拱顶截面的失效概率如图12所示。由图12可知,受弯和受压模式的相关性较高,相关性系数在0.93左右,与时间的相关性不高。结构受压模式的失效概率与0非常接近,表明结构发生受压失效的可能性极小。结构受弯模式的失效概率随时间增大,结构在第95年时,失效概率超过规范阈值(可靠度指标为1.5时对应的失效概率)。同时,可以发现,考虑相关性后,结构受弯与受压的串联系统失效概率与受弯模式失效概率高度重合,表明管片结构的失效主要由抗弯承载能力不足引起。

图12 串联模式拱顶截面失效概率 下载原图

Fig.12 Probability of Failure at Vaults Section in Serial Pattern

管片不同位置的系统失效概率如图13所示。由图13可知,失效概率在结构寿命末期的增长较为明显,结构失效的部位也集中在拱顶、边墙、拱底部位。因此,在隧道的日常巡检中可重点关注此类位置的结构劣化情况。

图13 串联模式失效概率分布 下载原图

Fig.13 Probability of Failure Distribution in Serial Pattern

5 结 语(1)在算例所示的一般环境作用下,管片抗弯承载能力劣化显著于抗压承载能力劣化,100年剩余承载能力分别约为初始值的30%和97%。对于抗弯承载能力,类型2(负弯矩区域)劣化显著于类型1(正弯矩区域)。对于抗压承载能力,氯离子侵蚀引起的抗压承载能力劣化显著于碳化侵蚀。

(2)结构抗力(抗弯承载能力、抗压承载能力)的均值与标准差均随结构劣化而减小;并且标准差与均值减小的规律基本一致。

(3)对管片的受弯模式,可靠度在95年时,拱顶、边墙及拱底部分位置不足规范要求。管片受压模式的可靠度始终维持在较高水平,在3.4~3.9之间。

(4)受弯和受压模式的相关性系数在0.93左右。结构受弯与受压的串联系统失效概率与受弯模式失效概率高度重合,表明管片结构的失效主要由抗弯强度不足引起。

(5)本研究尚未考虑隧道运营环境特征在隧道长度上的分布差异,并且在隧道内车速较高及断面较小情况下,隧道内的CO2扩散机制将更加复杂,钢筋锈蚀机制也将发生变化。此外管片接头在环境侵蚀下也会对结构的整体耐久性造成影响。上述问题需要在后续的研究中进一步完善。

参考文献[1] BAJI H,LI C Q,SCICLUNA S,et al.Risk-cost Optimised Maintenance Strategy for Tunnel Structures [J].Tunnelling and Underground Space Technology,2017,69 (10):72-84.

[2] 刘四进,何川,孙齐,等.腐蚀离子环境中盾构隧道衬砌结构侵蚀劣化机理[J].中国公路学报,2017,30(8):125-133.LIU Si-jin,HE Chuan,SUN Qi,et al.Erosion Degradation Mechanism of Shield Tunnel Lining Structure in Corrosive Ion Environment [J].China Journal of Highway and Transport,2017,30 (8):125-133.

[3] ABBAS S,SOLIMAN A M,NEHDI M L.Mechanical Performance of Reinforced Concrete and Steel Fiber-reinforced Concrete Precast Tunnel Lining Segments:A Case Study [J].ACI Materials Journal,2014,111 (5):501-510.

[4] LIU D J,HUANG H W,YUE Q R,et al.Behaviour of Tunnel Lining Strengthened by Textile-reinforced Concrete [J].Structure and Infrastructure Engineering,2016,12 (8):964-976.

[5] LIU X,YE Y H,LIU Z,et al.Mechanical Behavior of Quasi-rectangular Segmental Tunnel Linings:First Results from Full-scale Ring Tests [J].Tunnelling and Underground Space Technology,2018,71:440-453.

[6] 柳献,唐敏,鲁亮,等.内张钢圈加固盾构隧道结构承载能力的试验研究——整环加固法[J].岩石力学与工程学报,2013,32(11):2300-2306.LIU Xian,TANG Min,LU Liang,et al.Experimental Study of Ultimate Bearing Capacity of Shield Tunnel Reinforced by Full-ring Steel Plate [J].Chinese Journal of Rock Mechanics and Engineering,2013,32 (11):2300-2306.

[7] 龚琛杰,丁文其.盾构隧道钢纤维混凝土管片接头极限承载力试验[J].中国公路学报,2017,30(8):134-142.GONG Chen-jie,DING Wen-qi.Experimental Investigation on Ultimate Bearing Capacity of Steel Fiber Reinforced Concrete Segment Joints in Shield Tunnel [J].China Journal of Highway and Transport,2017,30 (8):134-142.

[8] CAMPIONE G,CANNELLA F.Engineering Failure Analysis of Corroded RC Beams in Flexure and Shear [J].Engineering Failure Analysis,2018 (86):100-114.

[9] SAETTA A V,VITALIANI R V.Experimental Investigation and Numerical Modeling of Carbonation Process in Reinforced Concrete Structures Part I:Theoretical formulation [J].Cement and Concrete Research,2004,34 (4):571-579.

[10] SAETTA A V,VITALIANI R V.Experimental Investigation and Numerical Modeling of Carbonation Process in Reinforced Concrete Structures Part Ⅱ:Practical Applications [J].Cement and Concrete Research,2005,35 (5):958-967.

[11] ALMUSALLAM A A.Effect of Degree of Corrosion on the Properties of Reinforcing Steel Bars [J].Construction and Building Materials,2001,15 (8):361-368.

[12] CORONELLI D.Corrosion Cracking and Bond Strength Modeling for Corroded Bars in Reinforced Concrete [J].ACI Structural Journal,2002,99 (3):267-276.

[13] 王家滨,许云喆,张凯峰,等.硝酸侵蚀/碳化交替作用下衬砌喷射混凝土的中性化研究及预测模型[J].材料导报,2020,34(8):8058-8063.WANG Jia-bin,XU Yun-zhe,ZHANG Kai-feng,et al.Neutralization Performance and Prediction Model of Lining Shotcrete on Alternation Effects of Nitric Acid and Carbonation [J].Materials Review,2020,34 (8):8058-8063.

[14] XU G,GUTIERREZ M.Study on the Damage Evolution in Secondary Tunnel Lining Under the Combined Actions of Corrosion Degradation of Preliminary Support and Creep Deformation of Surrounding rock [J].Transportation Geotechnics,2021,27 (3):1-20.

[15] ZHAI W,CHAPMAN D,ZHANG D,et al.Experimental Study on the Effectiveness of Strengthening Over-deformed Segmental Tunnel Lining by Steel Plates [J].Tunnelling and Underground Space Technology,2020,104 (10):1-13.

[16] 禹海涛,何爽,李攀,等.基于地层参数随机场模型的长隧道纵向地震响应分析[J].隧道与地下工程灾害防治,2020,2(3):58-66.YU Hai-tao,HE Shuang,LI Pan,et al.Longitudinal Seismic Response Analysis of Long Tunnels Based on Random Field Model of Strata Parameters [J].Hazard Control in Tunnelling and Underground Engineering,2020,2 (3):58-66.

[17] LEI M F,PENG L M,SHI C H.An Experimental Study on Durability of Shield Segments Under Load and Chloride Environment Coupling Effect [J].Tunnelling and Underground Space Technology,2014,42 (5):15-24.

[18] 郑爱元,徐斌,陈湘生.海相地层地铁盾构隧道钢筋钢纤维混凝土管片可靠度研究[J].现代隧道技术,2020,57(4):52-58,73.ZHENG Ai-yuan,XU Bin,CHEN Xiang-sheng,Study on Reliability of Steel Fiber Reinforced Concrete Segments of Metro in Marine Strata [J].Modern Tunnelling Technology,2020,57 (4):52-58,73.

[19] JIN D,YUAN D,LI X,et al.Probabilistic Analysis of the Disc Cutter Failure During TBM Tunneling in Hard Rock [J].Tunnelling and Underground Space Technology,2021,109 (3):1-11.

[20] WANG F,LI H.On the Use of the Maximum Entropy Method for Reliability Evaluation Involving Stochastic Process Modeling [J].Structural Safety,2021,88 (1):1-14.

[21] GAO W,SONG C M,TIN-LOI F.Probabilistic Interval Analysis for Structures with Uncertainty [J].Structural Safety,2010,32 (3):191-199.

[22] AI Q,YUAN Y,MAHADEVAN S,et al.Probabilistic Degradation Modelling of Circular Tunnels Assembled from Segmental Linings [J].Structural Concrete,2016,17 (2):257-273.

[23] 李晓军,陈雪琴,朱合华.基于Spreadsheet法的盾构衬砌截面可靠度分析[J].岩土工程学报,2013,35(9):1642-1649.LI Xiao-jun,CHEN Xue-qin,ZHU He-hua.Reliability Analysis of Shield Lining Sections Using Spreadsheet Method [J].Chinese Journal of Geotechnical Engineering,2013,35 (9):1642-1649.

[24] LIU W,CHEN E J,YAO E,et al.Reliability Analysis of Face Stability for Tunnel Excavation in a Dependent System [J].Reliability Engineering & System Safety,2021,206 (2):1-14.

[25] 王景春,王大鹏.在役隧道结构多失效模式时变可靠性研究[J].铁道标准设计,2019,63(9):91-96.WANG Jing-chun,WANG Da-peng.Study on Time-dependent Reliability of In-service Tunnel Structure Under Multiple Failure Modes [J].Railway Standard Design,2019,63 (9):91-96.

[26] 韩兴博,叶飞,王永东,等.劣化可靠度下的隧道衬砌结构预防性养护决策[J].中国公路学报,2021,34(1):104-115.HAN Xing-bo,YE Fei,WANG Yong-dong,et al.Predictive Maintenance Decision-making of Tunnel Lining Structure Based on Deterioration Reliability [J].China Journal of Highway and Transport,2021,34 (1):104-115.

[27] 袁勇,赵庆丽.盾构隧道衬砌截面的承载能力功能函数[J].铁道工程学报,2009,26(5):59-63.YUAN Yong,ZHAO Qing-li.Functions for the Bearing Capacity of Lining Cross-section of Shield Tunnel [J].Journal of Railway Engineering Society,2009,26 (5):59-63.

[28] ITA.Report on the Damaging Effects of Water on Tunnels During Their Working Life [J].Tunnelling and Underground Space Technology,1991,6 (1):11-76.

[29] 徐善华.混凝土结构退化模型与耐久性评估[D].西安:西安建筑科技大学,2003.XU Shan-hua.The Models of Deterioration and Durability Devaluation of Reinforced Concrete Structure [D].Xi'an:Xi'an University of Architecture & Technology,2003.

[30] 韩兴博,夏永旭,王永东,等.隧道衬砌抗弯承载能力概率劣化模型[J].浙江大学学报(工学版),2019,53(11):2175-2184.HAN Xing-bo,XIA Yong-xu,WANG Yong-dong,et al.Probabilistic Degradation Model for Tunnel Lining Flexural Capacity [J].Journal of Zhejiang University (Engineering Science),2019,53 (11):2175-2184.

[31] 吴庆令.海洋环境钢筋混凝土受弯构件的耐久性与寿命预测[D].南京:南京航空航天大学,2010.WU Qing-ling.Research on Flexural RC Components Exposed to Marine Environments:Durability and Life Prediction [D].Nanjing:Nanjing University of Aeronautics and Astronautics,2010.

[32] ALSULAIMANI G J,KALEEMULLAH M,BASUNBUL I A,et al.Influence of Corrosion and Cracking on Bond Behavior and Strength of Reinforced-concrete Members [J].ACI Structural Journal,1990,87 (2):220-231.

[33] CORONELLI D,GAMBAROVA P.Structural Assessment of Corroded Reinforced Concrete Beams:Modeling Guidelines [J].Journal of Structural Engineering,2004,130 (8):1214-1224.

[34] CORONELLI D,HANJARI K Z,LUNDGREN K.Severely Corroded RC with Cover Cracking [J].Journal of Structural Engineering,2013,139 (2):221-232.

[35] TING S C,NOWAK A S.Effect of Reinforcing Steel Area Loss on Flexural Behavior of Reinforced-concrete Beams [J].ACI Structural Journal,1991,88 (3):309-314.

[36] 周济民,何川,肖明清,等.狮子洋水下盾构隧道衬砌结构受力的现场测试与计算分析[J].铁道学报,2012,34(7):115-121.ZHOU Ji-min,HE Chuan,XIAO Ming-qing,et al.Field Text and Numerical Simulation of Mechanics of Segment Lining of Shiziyang Underwater Shield Tunnel [J].Journal of the China Railway Society,2012,34 (7):115-121.

[37] 王俊,方勇,何川,等.盾构隧道施工对砂性地层的扰动及管片受荷特征[J].地下空间与工程学报,2015,11(1):156-162,170.WANG Jun,FANG Yong,HE Chuan,et al.Disturbance of Shield Tunnel Construction to Sandy Stratum and Load Bearing Characteristics of Segment Lining [J].Chinese Journal of Underground Space and Engineering,2015,11 (1):156-162,170.

[38] JCSS-OSTL/DIA/VROU-10-11-2000,Probabilistic Model Code.Part 1—Basis of Design [S].

[39] 李兵成,陈文丽,陈世桂,等.秦岭隧道空气质量对相关人群及环境影响的调查[J].铁道劳动安全卫生与环保,2008(4):168-170.LI Bing-cheng,CHEN Wen-li,CHEN Shi-gui,et al.Investigation on the Influence of Air Quality on Related People and Environment in Qinling Tunnel [J].Railway Energy Saving & Environmental Protection & Occupational Safety and Health,2008 (4):168-170.

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com