仰焊大缝隙焊接手法和技巧(平横立仰四大焊接位置及其焊接特点)

我们都知道焊接位置不同对应的焊接难度不同,焊工技能要求不同,特别是立焊和仰焊,有些公司甚至没有员工会进行仰焊。

正常情况实际生产时,工艺策划是要优先考虑焊接过程中调整工件状态,使工件在焊接时焊接位置基本处于平焊状态,其次是横焊状态,特别是目前机器人焊接,必须搭配变位机进行焊缝位置的调整。

既然焊接位置影响如此之大,那么什么是焊接位置,焊接位置如何分类,以及不同焊接位置的焊接特点和要求,我们必须了解熟悉并能够应用于生产。

先说焊接位置。

焊接位置简称焊位,是指施焊时,焊缝对于施焊者的相对空间位置。常说的焊接位置:平焊、横焊、立焊、仰焊四大位置,这个基本知识必须随时能够说出来。

当然,在这四个大类基础上,根据不同材料和焊缝形式对焊接位置又进行了细分并采用代号进行区分,具体类别和代号如下:

一、板材对接焊缝:

(1)平焊,代号1G;(2)横焊,代号2G;(3)立焊,代号3G;(4)仰焊,代号4G。具体如下图示意:

板材对接焊缝焊接位置

二、板材角焊缝:

(1)平焊(船形焊),代号1F;(2)横焊,代号2F;(3)立焊,代号3F;(4)仰焊,代号4F。

板材角焊缝焊接位置

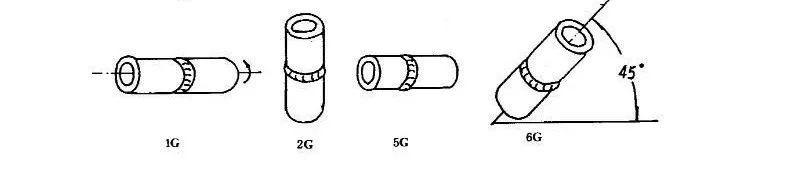

三、管管对接焊缝:

(1)水平转动,代号1G;(2)垂直固定,代号2;(3)水平固定,代号5G、5GX;(4)45度固定,代号6G、6GX。

管管对接焊缝焊接位置

四、管板角接头焊缝:

(1)水平转动,代号2FRC;(2)垂直固定平焊,代号2FG;(3)垂直固定仰焊,代号4FG;(4)水平固定,代号5FG;(5)45度固定,代号6FG。

管板角接头焊缝焊接位置

通过以上,基本上就把常规的焊接位置搞清楚了,当然对于焊接结构件来说,最重要的是板材对接焊缝和板材角焊缝这两种情况,要重点记忆。

再说全位置焊接。

如前面所说,在实际应用中,焊接过程中焊接位置的第一原则就是调整焊接位置状态,将所有位置焊缝调整至成平焊和横焊,对于角焊缝优先考虑调整至船型焊,也就是平焊。

但有的时候,工件受到各种条件的限制,或者考虑到翻转效率以及设备局限时,立焊和仰焊也就不可避免。

作为焊接技术人员要熟悉和应用全位置焊接要求,下面对不同焊接位置的焊接特点和技术要求进行分析。

一、平焊(焊接最为简单)

焊接特点:

1)熔焊金属主要依靠自重向熔池过渡。

2)熔池形状和熔池金属容易控制。

3)焊接电流比其他焊接位置电流大,效率高。

4)熔渣和熔池容易出现混搅现象,熔渣容易超前形成夹渣。

焊接要点:

1)可以选用直径较大的焊丝(条)和较大的焊接电流焊接。

2)要控制好焊枪角度,控制好熔渣和液态金属分离,防止熔渣出现超前现象。

3)若有熔渣和熔池金属混合不清现象时,可将电弧拉长、焊丝(条)前倾,并做向熔池后方推送熔渣的动作,防止夹渣产生。

4)多层多道焊时,应选好道数和顺序,每层不宜超过4~5mm。

5)T型、角接、搭接时,若两板厚度不同,应调整焊丝(条)角度将电弧偏向厚板一边,使两板受热均匀。

二、横焊(焊接难度有所增加)

焊接特点:

1)熔化金属因自重易下坠于坡口上,造成上侧产生咬边缺陷,下侧形成泪滴型焊瘤或未焊透缺陷。

2)熔化金属与熔渣易分离,略似立焊。

焊接要点:

1)对接横焊开坡口一般为V型或K型,板厚3~4mm的对接接头可用Ⅰ型坡口双面焊。

2)选用小直径焊丝(条),焊接电流较平焊时小些,短弧操作,能较好的控制熔化金属流淌。

3)厚板焊接时,除打底焊缝外,宜采用多层多道焊。

4)采用正确的运条方法。

(1)Ⅰ型对接横焊时,正面焊缝采用往复直线运条方法较好;稍厚件宜选用直线型或小斜环形运条,背面用直线型运条,焊接电流可适当加大。

(2)采用其他坡口对接横焊,间隙较小时,打底焊可采用直线运条;间隙较大时,打底层采用往复直线型运条,其他各层当多层焊时,可采用斜环形运条,多层多道焊时,应采用直线型运条。

三、立焊(焊接高难度)

焊接特点:

1)熔池金属与熔渣因自重下坠,容易分离。

2)熔池温度过高时,熔池金属易下淌形成焊瘤、咬边、夹渣等缺陷,焊缝不平整。

3)T型接头焊缝根部容易形成未焊透。

4)熔透程度容易掌握。

5)焊接生产率较平焊低。

焊接要点:

1)保持正确的焊丝(条)角度;

2)生产中常用的是向上立焊,向下立焊要用专用焊丝(条)才能保证焊缝质量。向上立焊时焊接电流比平焊时小10~15%,且应选用较小的焊丝(条)直径。

3)采用短弧施焊,缩短熔滴过渡到熔池的距离。

4)采用正确的运条方法。

(1)T型坡口对接(常用于薄板)向上立焊时,常用直线型、锯齿形、月牙形运条法施焊,最大弧长不大于6mm。

(2)其他形式坡口对接立焊时,第一层焊缝常采用断焊、摆幅不大的月牙型、三角形运条焊接。其后各层可用月牙形或锯齿形运条方法。

(3)T型接头立焊时,焊丝(条)应在焊缝两侧及顶角有适当的停留时间,焊丝(条)摆动幅度应不大于焊缝宽度,运条操作与其他坡口形式的立焊相似。

(4)焊接盖面层时,焊缝表面要求稍高的可以选用月牙形运条;表面平整的可采用锯齿形运条(中间凹形与停顿时间有关)。

四、仰焊(焊接难度最大)

焊接特点:

1)熔化金属因重力作用而下坠,熔池形状和大小不宜控制。

2)运条困难,焊件表面不宜焊的平整。

3)易出现夹渣、未焊透、焊瘤及焊缝成型不良等缺陷。

4)融化的焊缝金属飞溅扩散,容易造成烫伤事故。

5)仰焊比其他位置焊效率都低。

焊接要点:

1)对接焊缝仰焊,当焊件厚度≤4 mm时,采用Ⅰ型坡口,选用3.2 mm的焊条或者1.0以下焊丝,焊接电流要适中;焊接厚度≥ 5 mm时,应采用多层多道焊。

2)T型接头焊缝仰焊,当焊脚小于等于8 mm时,应采用单层焊,焊脚大于8 mm时采用多层多道焊。

3)在仰焊时,视线要选择最佳位置,两脚成半开步站立,上身要稳,由远而近地运条。4)一定要进行短弧操作,焊接电流不可过大,一般比平焊时小10%~15%,同时还应注意控制熔池体积和温度,焊层要薄。

总结一下,焊接位置不同则对应的焊接要求不同,焊接位置主要分为:平焊、横焊、立焊、和仰焊四大类,实际应用中最常用的是平焊和横焊。为了方便焊接和保证质量,实际焊接时可以通过改变工件位置状态来调整焊接位置尽量为平焊。对于需要全位置焊接的工件,要根据不同焊位的焊接特点和焊接要求进行焊接,从而保证焊接正常进行并保证焊接质量。

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com