轴承套圈锻造技术创新(旋转光饰技术在复杂结构轴承套圈加工中的应用)

针对传统振动光饰加工的复杂结构轴承套圈表面加工纹路明显,沟、槽等部位存在较锐的棱边,倒角过渡不圆滑,套圈表面色泽一致性较差的问题,采用了旋转光饰技术。旋转光饰过程中,套圈高速自转,游离状态的磨块会形成强大的磨粒流,以一定的作用力碰撞、滚压和滑擦套圈表面。实际加工结果表明,旋转光饰的套圈表面粗糙度明显降低。

1

概述

随着科学技术的不断进步,航空发动机轴承向精密化、智能化、数字化、网络化等方向发展,对轴承零件的表面质量要求也越来越高。轴承零件表面质量不仅影响外观形貌,也会影响产品的性能和稳定性。

异型凸缘(图1a)及折返弹支(图1b)等一体化集成结构的新一代航空发动机主轴轴承尺寸大,套圈表面孔、沟、槽、棱等密集分布,原振动光饰技术已不能满足表面加工质量要求。为改善该类轴承套圈表面加工质量,提高轴承寿命及可靠性,需开展光饰技术研究。

图1 新一代航空发动机主轴轴承

Fig.1 New generation aero engine spindle bearings

2

振动光饰技术

轴承套圈表面缺陷包括毛刺、锐角、孔和槽内的杂物等,这些部位为不规则空间,采用车、磨、钻、铣等工艺难于去除,仅能通过手工打磨和透孔等方法加工,效率低,外观质量及一致性差。振动光饰技术可去除划痕、微观裂纹等表面缺陷及棱边毛刺,保证倒角圆滑过渡,改善零件表面粗糙度和光亮程度,提高零件表面洁净度。

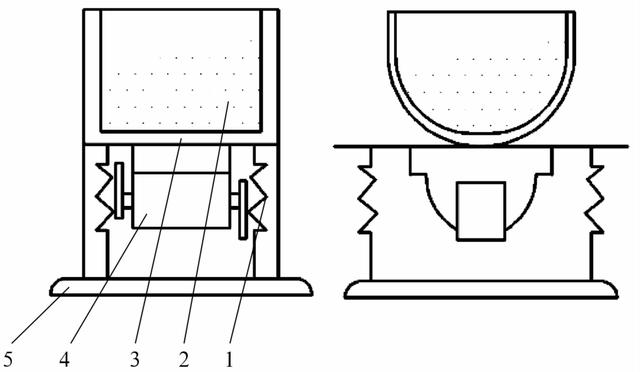

振动光饰机结构示意图如图2所示,加工时将一定量轴承套圈散放在筒体中,套圈与磨料、研磨液均处于自由状态,在激振力作用下套圈与磨料、研磨液相互包容并做回转和翻转运动。振动光饰适用于常规轴承套圈,对于尺寸较大,表面孔、沟、槽、棱等密集分布的复杂结构轴承套圈,振动光饰后套圈表面加工纹路明显,孔、沟、槽等部位存在锐角,且倒角过渡不圆滑,表面色泽一致性差,不光亮,不能满足套圈表面加工质量要求,故采用旋转光饰技术。

1—弹簧;2—磨料;3—料槽;4—激振器;5—底座。

图2 振动光饰机结构示意图

Fig.2 Structural diagram of vibration polisher

3

旋转光饰技术

3.1 工作原理

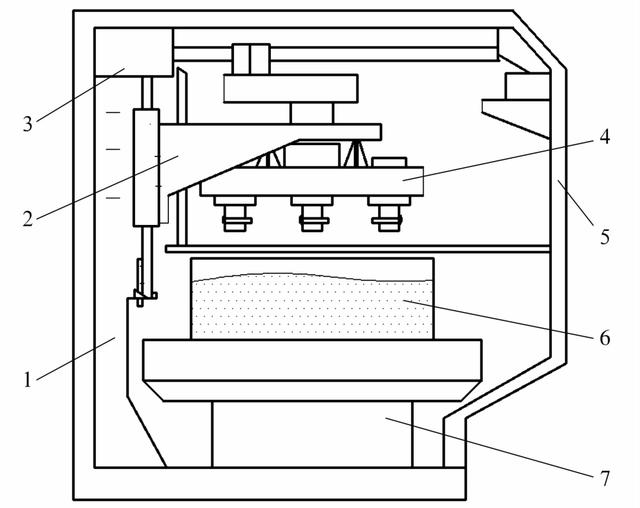

旋转光饰适合外径80 mm 以上的中大型复杂结构轴承套圈表面的加工,旋转光饰机结构示意图如图3所示,标准机型有6根同步旋转的主轴和1个料箱,1根主轴可装夹2个轴承套圈,一次最多完成12个轴承套圈的加工。

旋转光饰时,轴承套圈通过夹具夹持在主轴上,再通过丝杠、丝母传动到装满磨料与研磨液(下称磨块)的料箱中,主轴带动轴承套圈转动,料箱带动磨块转动,两者转动方向相反,形成复杂的相对运动。转动过程中磨块以一定的作用力碰撞、滚压、滑擦套圈表面,实现套圈表面加工。带有磨液的喷淋水将毛刺、杂质等带入水循环系统过滤。

1—机架;2—横梁体;3—升降体;4—主轴箱;5—防护体;6—料箱;7—料箱驱动。

图3 旋转光饰机结构示意图

Fig.3 Structural diagram of rotary polishing machine

3.2 磨块

磨块由磨料和研磨液组成,磨料为棕刚玉,为保证磨料旋转时阻力较小,在套圈各个位置自由运动,使套圈充分研磨,磨料选择不规则状、小尺寸。研磨液为碱性研磨助剂与水的混合物,配比为1:200。

3.3 工艺参数

夹紧套圈两端面加工套圈外表面,夹紧套圈外表面加工套圈内表面。转速是旋转光饰工艺的重要参数,主轴转速高于料箱转速,二者方向相反。主轴转速n1一般为70 r/ min,料箱转速n2=0.7n1=49 r/ min。套圈内、外表面旋转光饰时间分别为20~40,10~30 min。

4

旋转光饰效果

以外径235 mm的轴承外圈为例,分析轴承旋转光饰效果。

4.1 加工精度

旋转和振动光饰后套圈各项技术指标见表1,2种光饰技术套圈尺寸均有不超过0.002 mm的稳定消耗,滚道单一平面外径变动量、圆度及直线性变化较小,对尺寸、精度控制效果相当。

表1 旋转和振动光饰后套圈各项技术指标

Tab. 1 Various technical indicators of rings after rotary and vibration polishing

4.2 表面质量

旋转和振动光饰后套圈表面质量如图4所示,旋转光饰后套圈棱边及倒角圆滑过渡,槽和孔等部位的毛刺彻底去除,表面色泽光亮、一致,纹路细腻,优于振动光饰。

图4 旋转和振动光饰后套圈表面质量

Fig.4 Surface quality of rings after rotary and vibration polishing

旋转和振动光饰后套圈表面粗糙度Ra值见表2,旋转光饰后套圈表面粗糙度值明显减小,优于振动光饰。这是由于旋转光饰时套圈高速自转,游离状态的磨块会形成强大的磨粒流,并以一定的作用力碰撞、滚压和滑擦套圈表面,有效去除套圈表面锐边、毛刺,降低表面粗糙度。

表2 旋转和振动光饰后套圈表面粗糙度Ra

Tab.2 Surface roughness Ra of rings after rotary and vibration polishing

μm

5

结束语

通过旋转光饰技术,明显提高了复杂结构航空发动机主轴轴承套圈的表面加工质量,满足了该类产品的加工需求。

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com