肇庆碱性蚀刻液回用及提铜方法(关键工艺因素对溶铜液品质的影响)

第四章 关键工艺因素对溶铜液品质的影响

4.1溶铜制液的基本原理

溶铜就是把金属铜变为溶于水中的Cu ,即:Cu变成Cu ,金属铜变为水溶液的硫酸铜。溶铜过程是将处理好的、合格的金属铜作为原料,投入到溶铜罐内。原料金属铜在溶铜罐里与氧、硫酸经过一系列的氧化和化合反应,固相的金属铜溶解变成液相的水溶液硫酸铜。

原料金属铜在硫酸水溶液中,是表面发生电化学反应,原料铜表面积越大接触的空气和硫酸就多,参加反应的面积就大。所以,原料铜块越小越好,细铜线或小铜球最佳。 同时,若溶铜料分布得均匀密集也很重要,料块之间要有缝隙,缝隙间有较好的透气性、透液性,布料越均匀越好。加入规定数量的水和硫酸后,开始加热,通入空气。原料铜与氧进行氧化反应生成氧化铜,再与硫酸反应生成硫酸铜。硫酸铜水溶液供给生箔机电解析出铜箔

4.1.1溶铜反应的热力学特征

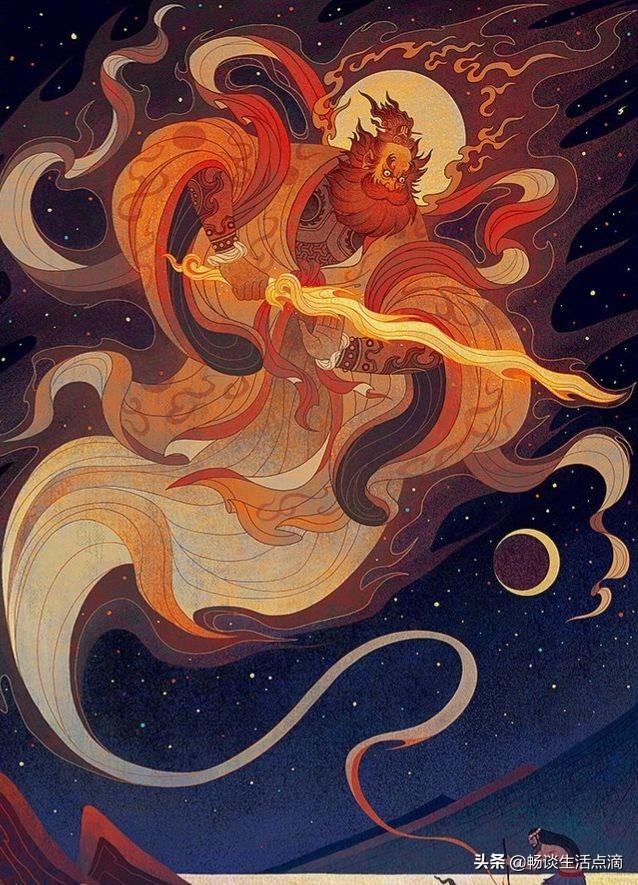

溶铜过程与溶液中的电位,PH值,组分浓度,温度和空气压力等有密切关系。电位是金属表面电化学性质的反应,金属表面的电位受溶液PH值的影响。现代湿法冶金广泛使用电位—PH图指导设计和生产,它可以指明反应自动进行的条件,指明物质在水溶液中存在的区域和范围等热力学依据。(见图4—1)

图4-1 Cu的pH-电位图

从图4—1,Cu的pH—电位图上我们看到,溶铜反应的电位需要控制在下面的虚线以上,虚线下是负电位稳定区,虚线以上是正电位铜溶解区。溶铜最佳是在虚线以上实线以下的狭小区域,因为这是二价铜离子的区域,在黑线以上就会有一价铜离子生成。

它的溶铜化学反应方程式: 2Cu O2 2H2SO4=2CuSO4 2H2O 式4—1

根据最小自由能原理,4—2式反应能否进行很容易算出。

△F°298=∑△F°298(CuSO4)+△F°298(H2O)-2△F°298(H2SO4)

=-15.58千卡/moL 式4—2

从计算的结果可以得到如下的结论,反应可以自发的进行,但在常温下反应极为缓慢。做为一个氧化还原反应,其电势也可求出。

△F298=nFE°298 式 4—3

其中:n=2;F=96500;△F298=-15.58

E°298=△F°298/(nF)=-15.58/(2×96500)=-0.081(伏)

如此低的反应电动势,化学过程不可能快速进行,所以溶铜都需加热到60℃以上。生产实际过程证实提高溶铜液温度,溶铜速度加快,温度升高,提高了反应能力,提高了反应物化学键断裂的能量和新键生成的能量。

4.1.2溶铜反应的动力学特征

溶铜反应动力学是借助湿法冶金动力学来研究反应物的浓度,温度、界面性质、氧的分压等对反应速度的影响,达到了解反应机理,控制反应速度的目的,下面结合生产实践从理论上阐述有关因素的一般影响规律。

溶铜反应属于固相(金属铜)与液相(溶液),固相与气相(空气),液相与气相的多相反应,反应发生在两相接触界面上,反应速度与固体量、表面积的大小和布料密度,体系内空气压力和溶液温度及硫酸浓度有重要关系。反应速度还与反应物接近界面的速度和生成物离开界面的速度有重要关系,还与界面两相反应的速度有关系,在这些关系中其中最慢的那一步骤决定整个反应速度。 在溶铜反应中扩散常常是最慢的步骤,多相反应速度还与界面的性质、铜料块的几何形状、表面粗糙度,及界面上有无新相生成,界面有无杂质有关。溶铜反应是表面接触反应,发生在金属铜表面,金属铜表面的状态影响金属铜表面的电化学电位。正常溶铜反应有以下几个步骤:

(1)反应物O2、H2SO4扩散到金属铜料表面;

(2)反应物O2、H2SO4被金属铜料表面吸附;

(3)反应物O2、H2SO4在金属铜料表面发生化学反应;

(4)在金属铜料表面生成的CuSO4从金属铜料表面解析;

(5)金属铜料表面的CuSO4通过扩散,离开金属铜料表面进入溶液里。

以上的五个步骤中(1)、(5)两步是扩散过程;而(2)(4)两步加工中的物料变化则是吸附过程;(3)是化学反应过程。反应的实际速度一般情况由扩散过程决定。化学反应速度很快,溶铜罐内每块铜原料表面都均匀正常参与反应是很难的,因为它涉及的问题太多了,影响的因素也太多了,下面结合生产实践,阐述有关因素的一般影响规律。

溶铜反应无论以何种途径进行,无疑都是在原料铜的表面进行,所以,表面积的大小与单位时间内发生反应的量有直接关系。一般用下式表示:

dw/dt=KAC 式4—4

式中:W:铜的溶解量;t:时间;A:铜料表面积;C:气体或液体的浓度(气体用压力表示);K:反应常数

从式4—4中,可以直观看到金属铜表面积越大,反应速度越快。如:细铜线,电解铜碎块等。这和生产实践是完全一致的,在液温、H2SO4浓度、风量、风压、液循环量不变的情况下,铜料块较小,且装料很密集,装的数量多,溶铜罐内铜料的总表面积就大,溶铜的速度就快,反之,溶铜的速度就慢。如果料块大,布料很不规律,罐内压不住风,给的风量风压再大也是没有用处的,只会白白的跑掉。

溶铜罐内的空气压力是靠布料密集对空气上升形成阻力来实现的,空气压力增大,就增大了氧的分压,有利于增加氧在溶液中的溶解量。同时利于提高反应温度(气压越大风温度越高),达到提高溶铜反应速度的目的。生产实际也是一样,布料密集,罐内空气压力就增大,溶铜罐微微抖动使铜块处于自动向有空隙的地方移动,风的分布均匀,使溶铜罐内的布料始终保持密集均匀,对空气形成的阻力均匀,使溶铜罐内的铜都参与反应,没有死角。这是溶铜生产最理想的状态,是我们最希望的结果。

溶铜罐布料密度大,采用上层铜料块压在下层铜料块的缝隙上,使液、气上升流动方向形成“S或Z”形的流动路线,缓慢由下向上运动。以此来达到氧和硫酸与金属铜均匀的交替接触,及达到均匀搅拌目的,以此来达到阻碍气、液的上升速度,形成阻力,阻力使空气压力增大,使气液流速缓慢均匀,让空气有钻劲,向溶铜的“死区”里钻,使溶铜罐里的铜都参加溶解反应。 美国同行说溶铜罐是个初级过滤机,是靠铜料的密集均匀分布达到堆积过滤的作用。在生产过程中,凡是溶铜罐内的布料密集的时候,电解液就干净许多,产品质量也好一些。停产期间在淘罐时,就会发现溶铜罐底部的泥就多,证实了美国同行说的有道理。凡是溶铜布料不密集时,产品的单位面积质量就下降,有时还粗糙,出针孔。尤其是溶铜罐内铜料严重不足压不住风时,制出的铜箔很粗糙,生产实践充分证实科学合理布料是对铜箔质量非常重要。

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com