ctc的发展历程(二者有什么不一样)

文/桃李

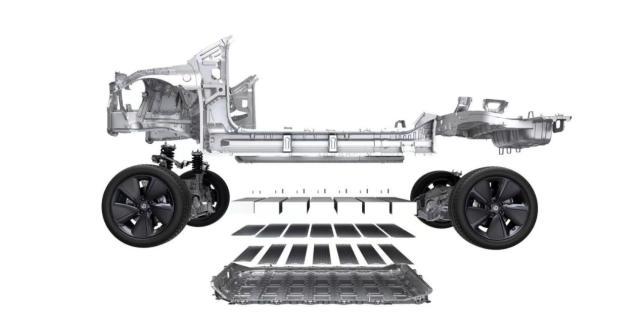

4月25日,零跑汽车以线上直播的方式发布了新的动力电池封装技术,即CTC(Cell to Chassis)技术,也叫作电池底盘一体化技术,通俗地讲,就是将原本独立的动力电池和车身组装在一起,使电池和车身的一体化结构更加明显。与之类似的还有CTP(Cell to Pack),也就是我们常说的无模组技术。

长期以来,电动车最大的问题就是续航,在当前的技术之下,要想提高电池的续航能力,最好的方法就是在相同的体积之下堆放更多的电芯,通过提高电芯数量来达到增加电池的容量和续航的目的。所以,无论是CTP还是CTC技术,本质上都是为了节约更多的空间,提高电池的能量密度,多出来的空间可以用来堆放更多的电芯,也可以用来扩大车内的空间。

虽然两者想要达到的目的都是一样的,但是在具体的一些方面,它们还是不一样的。下面我们就拿CTP技术和CTP技术进行一个对比,看看它们有什么不一样。

新能源汽车产生之初,传统电池技术都需要经过电芯-PACK-模组-电池包-装车的过程,也就是先把电芯组成模组,再将模组做成电池包,最后再与汽车组合。不过这样做的弊端很明显,那就是模组很占用一定的体积,从而压榨电芯的空间,使其数量受到限制,而且也会产生一定的成本。

为了减少汽车成本,增加续航能力,车企电池厂家就想到了对电池包进行改进,目前主要形成了CTP技术和CTC技术2种,而CTP技术由于出现更早,其应用也更加成熟。

CTP技术主要通过取消模组设计,直接将电芯集成为电池包,电池包又作为整车结构件的一部分集成到车身地板上。

这种方式减少了模组本身的侧板、端板(模组结构件)和原本用于分隔模组以及帮助模组连接的横梁、纵梁(电池包装配支撑结构)等材料,整个电池结构极大简化,利用空间得到释放,同等尺寸的电池包容量得以扩展、电池组质量得以减轻,由此带来电池能量密度的提高和成本的降低。

有数据显示,CTP电池包较传统电池包体积利用率提高了15%-20%,电池包零部件数量减少40%,生产效率提升了50%,能量密度可达到200Wh/kg以上。当前CTP技术现有两种不同的路线,一是彻底取消模组的方案,以比亚迪刀片电池为代表;二是小模组整合为大模组的方案,以宁德时代CTP技术为代表。

下面再看看CTC技术,其核心在于省去模组、打包过程,将电芯直接集成到汽车底盘上,实现更高程度集成化。数据显示,采用CTC结构的新能源汽车能够减少近400个元件、零部件减少20%、结构件成本降低15%、减少10%电池结构体积,车身整车刚度提升25% 。对于驾驶感受来说,优化空气动力学之后底盘响应更快,驾驶操控更出色,续航提升15%。

说到这儿,可能会有人觉得CTC是CTP技术的升级版,其实不然,单从结构的优化上来说确实,但是它们涉及的技术却是不一样的。

CTP并没有突破PACK本身,电池企业/专业PACK企业可以独立完成开发,技术并没有延伸至下游。而CTC的出现,将突破PACK的限制,直接涉及汽车底盘,这是整车最为关键的核心部件,是整车厂商经历长期发展所积累的核心优势所在,是电池企业/专业PACK企业难以独立开发的。所以,与其说CTC是CTP技术升级而来,还不如说是一项新的技术革新。

不过,值得注意的是,虽然CTC技术可以节省更多的车辆空间,但是其缺点也很明显,那就是电池的维修会很不方便。而且目前包括蔚来在内的多家车企都在大力发展换电站,CTC技术似乎是站在了换电技术的对立面,所以,后续的发展之中,很有可能会进行分化,而电池的拆卸问题很有可能成为一个新的难题。

总结:

CTC技术的进一步发展也说明了广大车企在为解决消费者续航焦虑积极寻找解决办法,虽然和换电技术有一定的冲突,但是随着技术的提高和发展方向的不同,两者其实是可以共存甚至互补的。

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com