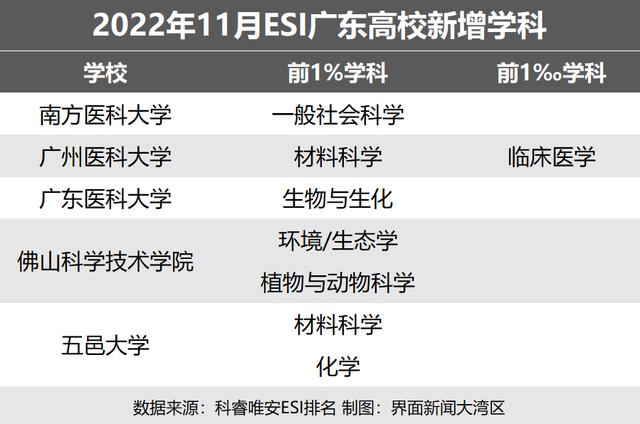

总结热轧型钢的生产工艺(2050热轧中高碳钢生产技术分类控制探讨)

摘 要: 热轧中高碳钢板广泛应用于机械制造和汽车加工等领域,市场需求量较大。国内热轧中高碳产品和国外相比还存在一定的差距,一些高端的产品仍需进口。为此,宝钢近几年一直致力于高端中高碳钢的研究,并基于用途开发了多个牌号。在现场的批量生产中,发现不同牌号随着成分和规格的变化,其生产难点和控制难点也不尽相同。主要针对中高碳钢在生产中出现的两大核心问题:轧辊冲击痕、断面不佳,针对品种不同牌号存在的不同特性,从分类控制的角度进行探讨,以提高中高碳钢的现场生产稳定性,降低封锁率及制造成本。

热轧中高碳钢通常指碳质量分数为 0.25%~1.25% ,同时加入铬、钼、钒等多种强化合金元素,具有高硬度、高韧性、良好的耐磨性等性能的钢材产品,可广泛应用于机械制造、航天航空和汽车制造等行业。基于市场需求量较大,宝钢近年来也加大了对中高碳钢的研究开发,主要牌号包括 S50C、50CrV4、58CrV4、S55C ( BJG-P55LT ) 、 SAE1078M、65Mn、75Cr1、SK85、GCr15 等。在生产过程中,发现不同牌号的品种在生产中都存在一定的问题,其中较为突出的主要是轧辊冲击痕、断面形状不良,给现场稳定顺行带来较大的困扰。因此有必要对该钢的现场控制工艺进行优化研究,以降低生产风险和质量成本。

1 2050 热轧工艺及装备简介

宝钢2050热连轧机组于1989年投入生产,为20世纪80年代工艺技术装备水平,主体设备由德国西马克、西门子、AEG、法国斯坦因等公司成套供应,原设计产量为 400 万 t。主体设备包括 3 座步进式加热炉,4架带立辊的粗轧机,1台连杆切头飞剪,7 架四辊式精轧机,3台地下式液压卷取机等设备,呈3/4连轧布置。经过若干次技术改造,增添一座步进式加热炉,大侧压装置,并对卷取机、层流冷却及轧线部分主马达进行了系统改造,现年产量为 580万 t。

2 中高碳钢现场生产存在问题

2. 1 精轧辊印

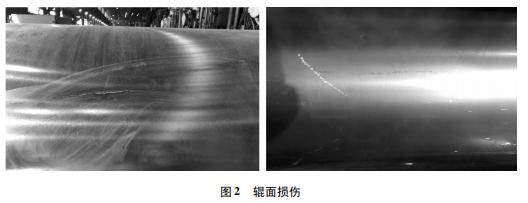

在生产中高碳钢时,比较突出的问题是辊印缺陷,往往第一块中高碳钢穿带后轧制过程中带钢表面便出现横向的辊印( 图1) ,抽工作辊检查,可发现精轧后机架 F5-7 工作辊表面均易出现一定程度的损伤。从形貌上看,辊面的损伤都是由于带钢头部冲击而造成的( 图2) 。由于频繁出现 辊印缺陷,精轧机组不得不多次更换工作辊,同时用户端的异议和抱怨也经常发生,给热轧稳定生产及产品形象带来较大的负面影响。对所生产的中高碳钢进行汇总,发现并非所有中高碳品种及规格都容易出现辊印缺陷,比较容易发生的是50CrV4、58CrV4,厚度规格一般集中在3.0mm以上,薄规格的极少发生。

2. 2 断面封锁

在生产中高碳钢时,另一个突出的问题便是断面质量。在轧制过程中,操作发现带钢在机架中游动明显,中心线忽左忽右(图3(a) ) ,凸度值不稳定,经常会出现楔形大于凸度的现象(图3(b) ) ,导致的后果是宽度拉窄非常严重,后工序冷轧在生产时出现跑偏断带现象。为了避免后工序发生事故,热轧工序的断面封锁率高达80%以上。和辊印缺陷类似,发生断面缺陷的品种和规格也有特点,主要集中在S55C(BJG-P55LT)、SAE1078M、SK85 等钢种上,厚度规格主要集中于3mm 以下。

2. 3 规律分析

从上述现象分析可知,不同的牌号及规格的中高碳钢,其发生不同缺陷的概率也是不一样的,对过往生产的中高碳钢的生产质量情况进行汇总,具体见表 1。

从上表可知,对于薄规格(厚度不大于3mm) 中高碳钢而言,发生断面缺陷的概率较大; 对于厚规格带钢而言,断面质量一般没有问题。另外,辊印缺陷集中在 50CrV4 和 58CrV4 两个钢种上。

3 缺陷原因分析

3. 1 辊印缺陷分析

理论上分析,中高碳钢由于含碳量高,组织成分中应该易出现渗碳体,由于渗碳体性脆且硬,因此会导致带钢的材质偏硬,且硬度和碳含量应成正比。但是在上述中高碳钢中,最易发生辊印的其实是含碳量较低的 50CrV4 和 58CrV4 ( 碳质量分数不大于 0.6%),而非含碳量最高的GCr15。结合铁碳相图,中高碳钢的终轧温度目标值为 900 ℃,因此若温度控制正常,带钢成分组织还处于奥氏体区域,没有或只有少量渗碳体析出,因此应该受渗碳体的影响较小。结合各个牌号的成分,发现和合金的成分有一定关系,见表2。从上表可知,中高碳钢的合金成分中,硅、锰的含量都比较高,而50CrV4和58CrV4不同之处在于其铬、钒含量都较高,因此推测是该两种元素 (尤其是钒)的添加影响了带钢热态下的硬度,导致在生产时更容易损伤轧辊,进而产生辊印缺陷。

此外,由于含碳量高,终轧温度控制不佳时,带钢中容易析出渗碳体,提高了带钢的硬度,容易导致工作辊损伤,产线也发生了类似的事故:由于终轧温度预计算模型不准,某次在生产58CrV4 时,头部终轧温度只有 870 ℃ 左右,精轧工作被严重损伤,导致批量带钢出现辊印缺陷并降级。因此需要特别注意头部终轧温度的控制。另外从厚度规格上分析,薄规格带钢由于厚度相对较薄,动能较小,因此对轧辊的冲击相对较轻,因此不易造成轧辊的损伤。

3. 2 断面不佳缺陷原因分析

在发生断面缺陷时,操作调整弯辊和CVC都没有明显的效果。因此可以判断主要是轧辊的热凸度过大而造成的。关于工作辊凸度,有如下公式[1]:

Δd = αd0 ( T - Tw ) (1)

式中:Δd 为工作辊热膨胀量,mm; α为工作辊热膨胀系数;d0工作辊初始直径,mm; T为工作辊温度;Tw 为冷却水温度。

2050 在生产高碳钢时,结合过往经验,为避免带钢断裂及控制辊印,出炉温度都是按上限 ( 1 260 ℃ ) 控制,1号除鳞箱只投一组,粗轧区域除鳞水也只投一组,因此 RT4 温度非常之高,普遍都在1060 ℃之上(图4) ,最高甚至达到 1090 ℃。同时精轧区域为保障稳定性,各类侧喷都关闭,轧辊冷却水压力及流量也控制得较小,因此对工作辊的温度影响较大,会直接导致辊温偏高,并导致热凸度增加。

另外,根据塞尔尼及诺克斯等人的研究[1],轧辊的温度及轧辊的热辊型有如下的规律(图5) : 离轧辊中心任意距离 F 处的轧辊温度随时间按指 数函数增加,薄规格带钢一般在计划中排在较后位置,因此轧辊的热态辊型不利于带钢凸度控制; 在一卷轧制期间内,轧辊热辊型便会显著变化,并且这个辊型的形状是带材宽度的函数,窄带材产 生“倒置铃”的形状,而宽带材产生“半圆形”。薄规格高碳钢一般都是窄料(宽度不大于1200 mm) , 因此轧辊的热态辊型更不利于带钢凸度的控制。

4 控制措施

结合上述分析,在现场生产中,针对不同牌号的中高碳钢,需结合其成分及规格采取不同的控制方法。

(1) 辊印控制措施。针对合金成分含量较高的中高碳钢(目前看主要是钒含量) ,其热态下的硬度明显高于其他中高碳钢,特别是在一定厚度以上,头部冲击能量较大,极为容易造成轧辊损伤,为此需要尽量提高带钢头部温度,降低热态硬度,减少对轧辊的冲击。具体方法包括:适当提高带钢精轧机组的穿带速度;减少2号除鳞箱投入除鳞水数量; 降低轧辊冷却水流量及压力; 关闭机架间侧喷水及机架内侧喷,增加中间坯头部剪切量等。结合历史数据,头部终轧温度高,辊印发生概率基本为零。

(2) 断面控制措施。针对薄规格中高碳钢,从式(1) 来分析,主要手段是要降低工作辊温度,增加冷却水的冷却效果。因此需采取以下手段:适当降低中间坯的粗轧出口温度; 增加工作辊冷却水流量及压力; 必要时放慢轧制节奏,确保工作辊有足够的冷却时间; 生产前尽量采用一类辊,确保辊型较好,通过窜辊来发挥CVC的作用; 在生产中将薄规格带钢放在计划中靠前位置轧制完毕。

5 效果

通过上述改进措施,2050中高碳钢的生产及质量稳定性大幅改善:辊印缺陷封锁率从30%左右改善至基本不再发生;断面缺陷的控制能力也大幅提升,降级率从前期50% 左右降至10%以下。

6 结论

(1)中高碳钢含碳量较高,且合金成分及规格较为复杂多样,因此其现场生产时表现出来的控制难点也不一样,某些钢容易产生辊印缺陷,某些薄规格钢又容易发生断面不佳缺陷。

(2)从目前的生产情况分析,当中高碳钢中合金成分钒的含量较高时,带钢的热态硬度较高,为了减少带头对轧辊的冲击,避免辊印缺陷,需尽量提高带钢头部的终轧温度,具体包括: 适当提高带钢精轧机组的穿带速度; 减少2号除鳞箱投入除鳞水数量;降低轧辊冷却水流量及压力; 关闭机架间侧喷水及机架内侧喷等。

(3)在生产薄规格中高碳钢时,需要尽量避免工作辊温度过高,以防止凸度难以控制,具体措施包括: 增加工作辊冷却水流量及压力; 必要时放慢轧制节奏,确保工作辊有足够的冷却时间; 生产前尽量采用一类辊,确保辊型较好,通过窜辊来发挥CVC的作用; 在生产中将薄规格带钢放在计划中靠前位置轧制完毕。

(4)后续在生产新的牌号高碳钢时,需结合合金成分及规格采用不同的现场控制手段,以提高生产稳定性,降低加工成本。

更多精彩内容,尽在【云轧钢】公众号。

,免责声明:本文仅代表文章作者的个人观点,与本站无关。其原创性、真实性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容文字的真实性、完整性和原创性本站不作任何保证或承诺,请读者仅作参考,并自行核实相关内容。文章投诉邮箱:anhduc.ph@yahoo.com